Ingenjörer använder CAD-programvara för att konstruera alla nödvändiga delar och komponenter för projektet. I den digitala världen är det lätt att uppnå perfektion. I verkligheten är tillverkningen aldrig 100 % exakt.

I vissa fall kan avvikelser på några millimeter från grundmåtten vara helt okej. Samtidigt kan två sammanfogade komponenter kräva extremt hög noggrannhet.

För att hålla den förväntade avvikelsen inom ett fördefinierat område är det möjligt att använda tekniska toleranser. Dimensionella toleranser är mycket vanliga men saknar sätt att kommunicera vissa mycket viktiga aspekter av tillverkningen. Det är här GD&T, eller geometric dimensioning & tolerancing, träder in.

Det är en form för att beskriva dimensioner och toleranser på ett helt nytt sätt. Genom att använda ett gemensamt språk av tekniska symboler hjälper det till att enkelt hitta all nödvändig information.

- Vad är GD&T?

- Varför implementera GD&T?

- Perfekt montering

- Gemensamt system för att förklara konstruktionsavsikten

- Sparar tid och pengar

- Vad ska man tänka på?

- Ritningens begriplighet

- Täta toleranser endast när det är nödvändigt

- GD&T-funktioner & Symboler

- Nominella dimensioner

- Feature control frame

- Ledande pil

- Symbol för geometrisk karakteristik

- Facket för karakteristiska toleranser

- Datums

- Materialtillståndsmodifierare

- Maximalt modifierat materialtillstånd

- Modifiering av tillstånd för minsta materialtillståndet

- Oavsett funktionens storlek (RFS)

- Datumen och Feature Callouts

- GD&T-symboler

- Formkontroll

- Rätthet

- Flatness

- Cirkularitet

- Cylindricitet

- Profilkontroller

- Linjeprofil

- Oberytprofil

- Orienteringskontroller

- Angularitet

- Parallelism

- Perpendicularitet

- Lokaliseringskontroller

- Koncentricitet

- Symmetri

- True position

- Hur man tillämpar GD&T-positionstolerans på ett hål

- Runout Controls

- Cirkulärt utlopp

- Total runout

- Inspektion

Vad är GD&T?

Det är ett system av symboler och standarder som används av ingenjörer för att tillhandahålla tillverkningsinformation till produktionsteamet.

Skälen till att använda Geometric Dimensioning and Tolerancing (GD&T) är följande:

- Det säkerställer att matchande delar passar ihop på ett bra sätt

- Det universella språket fungerar oavsett vem du arbetar med

- Toleranser ger en gräns för de värsta förutsättningarna

- Definierar produktions- och inspektionsprocesser

Stanley Parker är krediterad för att ha varit ingenjören bakom utvecklingen av GD&T-systemet 1938.

För detta använde alla funktioner endast X-Y-axlar för att bestämma till exempel ett håls position. Att ge en lägetolerans på den skalan innebär att det cirkulära hålets läge kan avvika i ett rektangulärt mönster från den avsedda platsen.

Däremot skulle vi egentligen vilja att toleranszonen skulle vara en cirkel, eftersom detta möjliggör en enhetlig mätning i alla vinklar, medan en rektangel är längre mot hörnen och kortare mot sidorna.

Så när Parker insåg detta började han arbeta med det nya konceptet som antogs som en militärteknisk standard på 50-talet.

I dag är GD&T en viktig del av ingenjörsyrket, särskilt när man skapar delar som kräver CNC-bearbetningstjänster. Den amerikanska standarden som beskriver egenskaperna är ASME Y14.5-2018 och den europeiska motsvarigheten är ISO 1101-2017.

GD&T fokuserar enbart på produktens geometri. Linjära dimensioner, ytråhet, gängor etc. ingår inte i denna standard.

Varför implementera GD&T?

Vi har traditionella metoder för att beteckna dimensioner och toleranser. Så varför behövs geometrisk dimensionering och tolerans?

Geometrisk dimensionering och tolerans (GD&T) erbjuder några unika fördelar jämfört med vanliga metoder. Låt oss se vilka dessa är.

Perfekt montering

Den viktigaste nackdelen med att använda traditionell dimensionering och tolerans är att de anger information om enskilda delar och delfunktioner. Det garanterar inte hur väl våra delar kommer att passa och fungera på sammansättningsnivå.

Detta är viktigt eftersom de flesta delar inte är användbara i sig själva. Tänk på exemplet med en kuggstång. I sig själv ger den oss ingen nytta. Men när vi kopplar den till vevaxeln och kolven blir den lite mer användbar, eftersom den omvandlar kolvens linjära rörelse till vevaxelns rotationsrörelse.

När den här enheten blir en del av en större enhet, t.ex. en dieselmotor, kan den hamna som en del av en generator som ger oss många användningsområden.

Det är därför avgörande att våra delar passar bra ihop med varandra. Det är därför vi behöver GD&T. Med hjälp av det kan vi vara 100 procent säkra på att våra delar passar ihop och fungerar exakt som de ska.

Gemensamt system för att förklara konstruktionsavsikten

GD&T ger också konstruktören en plattform för att förmedla sin konstruktionsavsikt till alla relevanta avdelningar. Dessa inkluderar:

- Förtillverkning

- Inspektion

- Framtida konstruktörer på konstruktionsavdelningen som kommer att ta upp arbetet om den ursprungliga konstruktionsgruppen inte är tillgänglig

De definitioner, vokabulär och regler som används är enkla och allmänt begripliga. Detta gör symbolerna lätta att översätta för varje ingenjör och ett utmärkt sätt att förmedla konstruktörens avsikt.

Sparar tid och pengar

Detta är den viktigaste fördelen med att använda GD&T. Genom att använda detta system minskar slöseriet eftersom det minskar antalet cykler för konstruktion-tillverkning-testpassning.

Detta beror på att de tillverkade delarna passar bra vid första försöket och följaktligen kommer antalet kassationer att vara lågt. Genom att använda ett gemensamt språk minskar också den ansträngning som krävs för inspektion.

Få din offert för tillverkning på några sekunder

-

Offert på några sekunder

-

Kort ledtid

-

Leverans genom Fractory

Få offert

Vad ska man tänka på?

Geometrisk dimensionering och tolerans är ett mer kraftfullt system jämfört med traditionella toleranser. Men det fungerar bara om alla avdelningar (konstruktion, teknik, tillverkning) är väl förtrogna med att läsa och tolka informationen.

Det är därför viktigt att följa de rekommenderade riktlinjerna/konventionerna när man skapar konstruktionsritningar och tolererar olika delfunktioner, till förmån för alla som kommer att interagera med ritningen i alla skeden av produktutvecklingen.

Observation av dem säkerställer att ritningen är standardiserad och att alla är på samma sida när det gäller ritningsspecifika uppgifter. Några av dessa goda rutiner är följande.

Ritningens begriplighet

Detta är utan tvekan den viktigaste egenskapen hos en ritning. Begripligheten avser den tydlighet med vilken delfunktioner ritas in och toleranser visas på ritningen. Några sätt att förbättra en ritnings begriplighet är:

- Rita verkliga profiler för alla delfunktioner.

- Märk dimensioner och toleranser utanför ritningen (inte överst). Använd vitrymden effektivt.

- Läsriktningen måste vara konstant. En läsare ska kunna läsa alla mått samtidigt som han eller hon håller ritningen upprätt.

- Skala ut måtten på parallella delfunktioner.

- Förklara delen och dess funktion kortfattat.

- Ange vinklar endast när de inte är rätvinkliga (90°).

Täta toleranser endast när det är nödvändigt

Om inte en delpassning/funktion kräver det, måste toleranserna hållas så lösa som möjligt. Detta minskar tillverkningskostnaden och omloppstiden. Vi rekommenderar att valet av tillverkningsmetod överlåts till maskinförarna.

Konstruktören måste också nämna den allmänna toleransen för en ritning. Denna fungerar som standardtolerans för alla delfunktioner. För delfunktioner med en annan toleransgräns måste konstruktören nämna dem på lämpliga ställen.

Dessa specifika toleransgränser kommer att åsidosätta de allmänna toleranserna. När du anger särskilda toleransgränser ska du föredra funktionella egenskaper framför andra egenskaper.

GD&T-funktioner & Symboler

Språket GD&T kan definiera i stort sett alla egenskaper som är nödvändiga för att säkerställa en perfekt montering.

Systemet använder ett antal symboler för detta ändamål. För att kunna använda dessa tekniska symboler på ritningar på rätt sätt måste vi först känna till några grundläggande byggstenar i detta system.

Vi kan börja med de olika definitionerna, terminologierna och reglerna innan vi kommer till GD&T-symbolerna.

Nominella dimensioner

En nominell dimension är funktionsstorleken för den verkliga profilen. Det är den exakta dimension som vi vill uppnå idealt. Funktionsspecifika egenskaper som storlek, orientering, placering från en referenspunkt har en nominell storlek som maskinförare siktar på.

På en ritning visas de inom en ruta. De kan visas som ett nummer eller från en populär standard som ASME.

Feature control frame

Denna ram innehåller information om delspecifikationer. Den innehåller olika fack där varje fack definierar ett specifikt attribut för delfunktionen. Med en enda blick förmedlar ramen för funktionskontroll den information som krävs för bearbetning och inspektion.

Ramen för funktionskontroll kan delas in i fyra huvuddelar enligt följande.

Ledande pil

Denna pil markerar den delfunktion som är föremål för kontroll. Om den leder till en yta är ytan under geometrisk kontroll. Om den markerar ett diametriskt mått styr GD&T axeln. Denna pil kanske inte finns i vissa fall.

Symbol för geometrisk karakteristik

Det första facket (med början från vänster) innehåller symbolen för geometrisk karakteristik. Det är här vi specificerar den geometriska egenskapen. Totalt finns det 14 typer av geometriska toleranser baserat på antalet symboler, och 15 när de klassificeras.

De olika typerna av geometriska egenskaper är formkontroll, profilkontroll, lägeskontroll, orienteringskontroll osv. Vi kommer att dyka djupare ner i varje kategori senare.

Facket för karakteristiska toleranser

Det andra blocket innehåller högst 3 (ibland 2 eller 1) olika symboler.

Den första symbolen visar vilken typ av toleransområde det rör sig om. En diametersymbol (⌀) betecknar en diametrisk zon (cylindrisk toleranszon). För att ange en sfärisk zon är symbolen bokstaven ”S” följt av diametersymbolen (⌀). I avsaknad av en symbol antar vi en totalt bred zon.

Den andra symbolen i det andra blocket anger toleranszonens värde i mm. Detta värde måste alltid finnas i det andra blocket.

Den tredje symbolen i detta block är modifieringen av toleransen. Denna materialmodifierare finns endast när funktionen har en storlek, t.ex. ett hål. Exempel på materialmodifierare är MMC (Maximum material condition) och LMC (Least material condition). Mer information om de olika modifieringar som finns tillgängliga kommer att diskuteras längre fram i artikeln.

Datums

Det tredje blocket ger information om datum(er) med minst 1 och högst 3 datum. Om det finns tre datumen kallas de primära, sekundära och tertiära datumen, och varje datum visas i en annan ruta (i bilden ovan finns det till exempel två). Det här blocket kan också innehålla en materialmodifierare.

Alla informationen ovan hjälper oss att förstå hur man läser en feature control frame. För att bättre förstå hur tolerans kan justeras med hjälp av materialtillståndsmodifierare måste vi känna till de olika alternativen.

Materialtillståndsmodifierare

Materialtillståndsmodifierare förmedlar avsikten när tolerans gäller för en funktion vid en viss funktionsstorlek. När vi ger toleranser till en funktion fastställs två materialvillkor

- Maximalt materialvillkor

- Lägsta materialvillkor

Tänk på en axel med en diameter på 100 mm. Om vi vid tillverkningen ger den en tolerans på ±0,2 mm, kommer axeln vid 100,2 mm att innehålla den största mängden material. Detta är vad vi menar med maximalt materialtillstånd.

Å andra sidan kommer samma axel, när den tillverkas med en diameter på 99,8 mm, att innehålla den minsta mängden material. Dessa gränser kallas materialförhållanden.

De geometriska toleranserna kan tillämpas på en funktion på tre olika sätt. Dessa är följande:

- Maximalt materialtillstånd

- Minsta materialtillstånd

- Oavsett funktionens storlek

Maximalt modifierat materialtillstånd

Vi representerar detta tillstånd med ett inringat ”M” efter toleransvärdet i funktionskontrollfacket. Funktionen innehåller det maximala materialet vid denna funktionsstorlek.

För externa FOS (Feature Of Size), t.ex. diametern på en axel, representerar MMC den största storleken. För interna FOS, t.ex. diametern på ett hål, representerar MMC den minsta möjliga storleken inom angivna toleransgränser eftersom ett mindre hål innebär att mer material kommer att finnas kvar.

När vi behöver tillämpa geometrisk tolerans vid det maximala materialtillståndet nämner vi detta tillstånd i funktionsstyrningsramen.

Modifiering av tillstånd för minsta materialtillståndet

LMC är det tillstånd där materialet innehåller minst mängd material.

För externa FOS kommer det att vara den minsta möjliga storleken inom angivna gränser. Och för intern FOS kommer det att vara den största möjliga storleken.

Vi representerar denna modifierare med bokstaven ”L” i en cirkel. Denna funktion tar bort överflödigt material och därmed vikt. För att tillämpa geometriska toleranser på detta villkor använder vi dess symbol i kontrollramen för funktionen.

Oavsett funktionens storlek (RFS)

När de givna geometriska toleranserna tillämpas vid varje steg i storleken på FOS, anger vi detta med RFS. Symbolen för RFS var bokstaven ”S” innesluten i en cirkel, men den behövs inte längre eftersom RFS numera anses vara standardvillkoret och inte behöver någon symbol.

Datumen och Feature Callouts

Datumen är referenspunkter för att mäta dimensionella toleranser. Det kan vara en punkt, en linje eller ett plan. Med hjälp av ett datum upprättar vi datumreferensramar (DRF). DRF är i princip ett 3D-koordinatsystem som hjälper oss att definiera positionerna för alla andra funktioner i förhållande till DRF.

Det finns 6 frihetsgrader (3 translations- och 3 rotationsgrader) som vi måste kontrollera för att kunna tillverka och inspektera delar på ett effektivt sätt. Vi använder DRF för att fastställa dessa frihetsgrader.

Datumfunktioner är de faktiska delfunktionerna, t.ex. hål och slitsar. De kan uppvisa avvikelser från önskade positioner.

Av alla datumfunktioner ger vi högsta prioritet åt dem som passar ihop med andra delar i monteringen. Vi kan nämna mer än ett datum i vår kontrollram för funktioner. I enlighet med sekvensen av DRF:erna i funktionen kontrollram, kopplas delarna till DRF:erna i fallande ordning.

GD&T-symboler

Upp till 14 GD- och T-symboler är tillgängliga för att representera olika geometriska egenskaper hos funktioner. Dessa symboler hjälper oss att specificera dessa egenskaper som krav för slutprodukten.

Vi placerar dessa symboler i det första facket i kontrollramen för funktioner. Vi ska titta på dessa typer av toleranskontroll.

Formkontroll

Som namnet antyder, har formkontrollen att göra med funktionens slutliga form eller form. Vi definierar formkontroller för att begränsa den geometriska toleransens avvikelse från dess idealform. Några populära egenskaper för formkontroll är följande:

Rätthet

För att ange rakhetsegenskaperna för en funktion (t.ex. en axel eller en yta) använder vi symbolen för den (en rak horisontell linje) i det första facket.

Rätthet för en yta kan gälla plana ytor, som t.ex. sidan av ett block, eller krökta ytor, som t.ex. sidan av en cylinder, i axelns riktning. Den definierar den tillåtna variationen av en linje (2 dimensioner) på ytan inom en specificerad tolerans.

Axial rakhet gäller vanligen axeln på t.ex. en axel eller ett hål. Go/no go gauge är det inspektionsverktyg som används i processen för att se till att detaljen överensstämmer med kraven.

Flatness

Vi använder den här egenskapen för egenskaper som t.ex. ytan på en del. Symbolen för planhet är en parallellogram som lutar åt höger. Skillnaden mellan den högsta och lägsta punkten på en plan yta är dess planhet.

Symbolen för planhet kräver inga referenspunkter, eftersom den bara visar ett toleransområde inom vilket hela ytan på en del måste överensstämma med i 3 dimensioner.

En höjdmätare används för att kontrollera resultaten. Den berör olika områden på ytan för att fastställa att alla punkter ligger inom toleransområdet.

Cirkularitet

Cirkulariteten hos en funktion visar hur nära omkretsen av detaljen ska vara en perfekt cirkel. Den använder två koncentriska cirklar på ett plan som är vinkelrätt mot delens axel för att definiera det lämpliga toleransområdet i 2D. Varje punkt i de slutliga mätningarna måste ligga mellan cirklarna.

Den här egenskapen visas som en cirkel i det första facket i kontrollramen för funktionen.

Cylindricitet

Cylindricitet är i princip cirkularitet i 3D, vilket innebär att den löper längs hela längden på detaljen.

Denna egenskap beskriver också andra cylindriska egenskaper som konicitet, rakhet och rundhet. Därför är den här funktionen också dyr att inspektera.

Profilkontroller

Vi använder profilkontroller för att kontrollera 3D-toleranszonen runt funktionen. Den här funktionen hjälper oss att ge toleransgränser till avancerade kurvor och former.

En funktion som är bra för avancerade kurvor måste naturligtvis fungera bra även för enklare kurvor. Detta gör profilkontroller extremt mångsidiga. Det är därför som vissa konstruktörer rekommenderar att man överger alla andra kontroller och endast arbetar med profilkontroller.

Dessa kontroller bildar en toleransgräns runt den avancerade kurvan genom att efterlikna den på båda sidor. Det förhindrar sedan att någon punkt på funktionskurvan hamnar utanför toleransgränsen. Profilkontroller är av två typer.

Linjeprofil

Linjeprofil bildar en toleranszon runt varierande 2D-tvärsnitt av detaljen. Den styr enskilda linjeelement i en delfunktion.

Linjeprofilkontrollen spårar den ideala kurvan vid toleransgränserna på båda sidor. Alla punkter på delens kurva måste ligga inom dessa gränser.

Oberytprofil

Oberytprofilkontrollen är mer populär jämfört med linjekontrollen. Istället för en tvådimensionell toleranszon skapar ytprofilkontrollen en 3D-zon runt en yta.

Alla punkter på bordets yta måste ligga inom de två virtuella planen.

Orienteringskontroller

Orienteringstolerans kontrollerar orienteringen av en funktion med avseende på ett definierat datum. Det finns tre typer av orienteringskontroller i GD&T.

Angularitet

Vinklighetskontrollen håller vinkeln på en funktion med avseende på datumet i schack. Vi kan använda den för att kontrollera en 2D-linje, men den är mer populär när det gäller att hålla ytor (3D) under kontroll.

Den här typen av noggrann kontroll håller vinkeln och ytans planhet i schack och rekommenderas för delfunktioner som passar ihop med andra delar genom den vinklade ytan.

Det är viktigt att notera att funktionen för vinkelstyrning kontrollerar vinkeln indirekt, och att den inte i huvudsak är samma sak som en vinkeltolerans (t.ex. +/- 2°). Den nödvändiga vinkeln är snarare ett resultat av att man håller sig till de dimensionskrav som fastställs av denna kontroll.

Parallelism

Parallelism är en förfinad form av vinkelstyrning. Här är datumet den yta som vi måste imitera och vinkeln är satt till 0°. Det finns två typer av parallellism: ytparallellism och axelparallellism.

Vi kan välja en axel eller en yta som referens. Detta blir vårt datum och vi refererar det i det tredje blocket i funktionskontrollramen som datum för funktionen.

Som vinkelstyrning kontrollerar den inte den faktiska vinkeln utan säkrar den snarare genom att ställa krav i form av en toleranszon.

Perpendicularitet

Perpendicularitet är också en särskild form av vinkelrätthet där vinkeln är satt till 90°. Det är en knepig kontroll eftersom det kan betyda två mycket olika typer av krav.

Det finns vinkelrätthet på ytan ( Symbol:⟂), och sedan finns vinkelrätthet på axeln (Symboler: ⟂+⌀).

Ytters vinkelrätthet anger att en yta eller linje måste vara vinkelrät mot en referensyta eller -linje ungefär som vinkelrätthet. Två virtuella plan/linjer antas runt målytan för kontroll.

Axelns vinkelrätthet specificerar hur vinkelrätt en axel måste vara mot det nämnda datumet. Detta görs genom att upprätta en virtuell cylinder runt målaxeln på en yta som är exakt parallell med datumytan.

Lokaliseringskontroller

Toleranskontrollen för lokalisering används för noggrann kontroll av en funktions position i förhållande till ett datum. Det finns fyra huvudtyper av lokaliseringskontroller.

Koncentricitet

Kontrollen för koncentricitet, även känd som koaxialitet (även om det inte är exakt samma sak), upprätthåller koncentriciteten hos cirkulära och cylindriska objekt.

Den fixerar axeln på en del till axeln på ett refererat objekt (referensaxeln). Axlarna för båda delarna bestäms vara vid delarnas medianpunkter.

Den här kontrollen kan leda till viss förvirring eftersom axlarna härrör från utvändiga mätningar, snarare än deras faktiska placering.

Koaxialitet skapar en 3D-toleranszon baserad på ytmätningar som delen måste ligga inom.

Symmetri

Symmetriutropet fastställer ett centralt plan kring vilket funktionens två delar placeras på lika avstånd. Mittpunkten för de två punkterna på vardera sidan måste ligga inom den toleranszon som fastställts runt det centrala planet.

Symmetriutropet är inte särskilt vanligt. Den har mycket begränsade användningsområden och är dessutom svår att inspektera. Vi behöver en CMM för att inspektera den slutliga symmetrin.

True position

True position (populärt kallat position) är ett mycket användbart utrop och används flitigt i GD&T.

Position definierar hur mycket den faktiska positionen för en funktion kan variera från den avsedda positionen. Definitionen inkluderar datumplanet som mätningen avser.

Det inkluderar ofta ett diametriskt tecken (⌀) för att markera att toleranszonen är en cirkel, snarare än bara X- och Y-axeln (vilket vi talade om i början av artikeln som anledningen till att GD&T skapades från början).

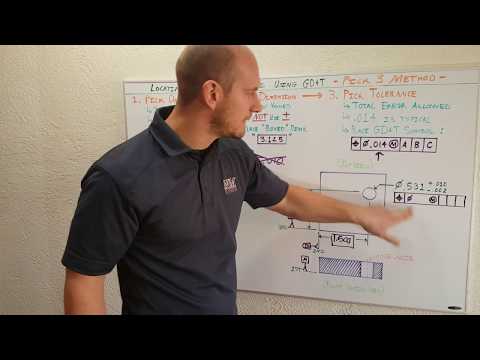

Här finns en bra video som visar hur man använder toleranserna på en ritning med hjälp av sann position:

Hur man tillämpar GD&T-positionstolerans på ett hål

Runout Controls

Vi använder runout-kontrollerna för att mäta avvikelsen för en detaljefunktion från den tilldelade positionen i förhållande till ett etablerat datum. Den här kontrollen används för cirkulära funktioner. Den mäter i huvudsak dess vobbel genom att rotera funktionen runt det fasta datumet.

Det finns två typer av utloppskontroller.

Cirkulärt utlopp

Cirkulärt utlopp fungerar i två dimensioner för att styra formen, placeringen och orienteringen av olika detaljefunktioner. För den här 2D-utgången måste vi tilldela den en datumaxel för att kontrollera dessa funktioner.

I GD&T-jargongen är cirkulär utlopp allmänt känt som utlopp. Runout mäter avvikelsen i ytelementen genom rotation.

Det innebär att t.ex. axeln roteras med sin datumaxel och det presenterade elementet mäts för tolerans. I huvudsak begränsas vibrationerna i en fungerande axel för att säkerställa en längre livslängd för anslutna delar som lager.

Total runout

Total runout är 3D motsvarigheten till cirkulär runout. Den kontrollerar även form, placering och orientering. Men i stället för att kontrollera enskilda tvärsnitt (som i cirkulär utflytning) kontrolleras hela ytan. Genom att använda total runout får vi en strängare kontroll över funktionens egenskaper.

Inspektion

I alla branscher kan det vara problematiskt om tillverkningsprocessen inte uppfyller konstruktionsspecifikationerna. Medan kundernas liv i vissa fall kan vara i fara, kan en produktåterkallelse i andra fall leda till enorma monetära förluster.

Även om resultaten inte är så dåliga är ett företags rykte starkt beroende av kvaliteten på dess produkter och tjänster.

GD&T standardiserar inspektionsprocessen genom att låta inspektörerna komma in på samma plattform som konstruktören. Detta eliminerar många hinder. Men GD&T är ett omfattande ämne.

Som vi har sett finns det ett antal olika geometriska egenskaper, som alla skiljer sig mycket från varandra, som kan kontrolleras med GD&T. På grund av denna olikhet kräver kontrollen av varje egenskap en särskild metod, ett särskilt verktyg och en särskild skicklighet.

Vissa av dessa egenskaper kan mätas med de enklaste verktygen medan andra är omöjliga att mäta utan avancerad utrustning, t.ex. en koordinatmätningsmaskin (CMM).

Inspektörerna behöver kunskap och färdighet för att kunna använda olika mätverktyg, t.ex. mätinstrument, mikrometrar, skjutmått, ytplattor och koordinatmätmaskiner, för att inspektera komponenternas noggrannhet på ett tillfredsställande sätt.