Engineers usam software CAD para projetar todas as peças e componentes necessários para o projeto. No domínio digital, é fácil atingir a perfeição. Na vida real, a fabricação nunca é 100% precisa.

Por vezes, desvios de alguns milímetros em relação às dimensões básicas podem ser absolutamente finos. Ao mesmo tempo, dois componentes de acoplamento podem exigir uma precisão extremamente elevada.

Para manter o desvio esperado num intervalo predefinido, é possível utilizar tolerâncias de engenharia. As tolerâncias dimensionais são muito comuns, mas faltam formas de comunicar alguns aspectos muito importantes da fabricação. Aqui é onde GD&T, ou dimensionamento geométrico & tolerância, passos em.

É uma forma de descrever dimensões e tolerâncias de uma forma totalmente nova. Utilizando uma linguagem comum de símbolos de engenharia, ajuda a identificar facilmente toda a informação necessária.

- O que é GD&T?

- Porquê o implemento GD&T?

- Montagem perfeita

- Sistema comum para explicar a intenção de projeto

- Economia de tempo e dinheiro

- O que considerar?

- Inteligibilidade do desenho

- Ter tolerâncias apertadas apenas quando necessário.

- GD&T Características & Símbolos

- Dimensões nominais

- Quadro de controle de características

- Seta de controle de característica

- Símbolo da característica geométrica

- Apartimento de tolerância de características

- Datums

- Material Condition Modifiers

- Mínimo modificador da condição do material

- Least material condition modificifier

- Independentemente do tamanho do recurso (RFS)

- Datums and Feature Callouts

- GD&T Symbols

- Controlo de forma

- Retabilidade

- Ritadura

- Circularidade

- Cilindricidade

- Controles de perfil

- Perfil de linha

- Perfil de superfície

- Controles de Orientação

- Angularidade

- Paralelelismo

- Perpendicularidade

- Controlos de localização

- Concentricidade

- Symmetry

- Posição verdadeira

- Como aplicar GD&T Tolerância de Posição a um Furo

- Controles de Execução

- Circular runout

- Realização total

- Inspecção

O que é GD&T?

É um sistema de símbolos e normas utilizado pelos engenheiros para fornecer informação de fabrico à equipa de produção.

As razões para usar o Dimensionamento Geométrico e Tolerância (GD&T) são:

- Assegura que as peças de acoplamento encaixam bem

- A linguagem universal funciona independentemente de com quem se está a trabalhar

- Tolerâncias dão um limite às piores condições

- Define processos de produção e inspecção

Stanley Parker é creditado por ser o engenheiro por trás do desenvolvimento do sistema GD&T em 1938.

Antes disso, todos os recursos usavam apenas eixos X-Y para determinar a posição de um furo, por exemplo. Dar uma tolerância posicional nessa escala significa que a posição do furo circular pode desviar-se num padrão rectangular do ponto pretendido.

No entanto, na realidade queremos que a zona de tolerância seja um círculo, pois isto permite uma medição uniforme em todos os ângulos, enquanto que um rectângulo é mais longo em direcção aos cantos e mais curto em direcção aos lados.

Então, como Parker percebeu, ele começou a trabalhar no novo conceito que foi adotado como padrão de engenharia militar nos anos 50.

Today, GD&T é uma parte importante da engenharia, especialmente na criação de peças que requerem serviços de usinagem CNC. O padrão americano que descreve as características é ASME Y14.5-2018 e o equivalente europeu é ISO 1101-2017.

GD&T foca unicamente na geometria do produto. Dimensões lineares, rugosidade da superfície, roscas, etc. não fazem parte desta norma.

Porquê o implemento GD&T?

T temos métodos tradicionais de denotar dimensões e tolerâncias. Então qual é a necessidade de dimensionamento geométrico e tolerância?

O dimensionamento geométrico e tolerância (GD&T) oferece algumas vantagens únicas sobre os métodos regulares. Vejamos quais são estes.

Montagem perfeita

O inconveniente mais importante de usar o dimensionamento e a tolerância tradicionais é que eles denotam informações individuais e de características da peça. Isto não garante quão bem as nossas peças irão encaixar e funcionar ao nível da montagem.

Isto é importante porque a maioria das peças não são úteis por si só. Considere o exemplo de uma biela. Por si só, ela não nos proporciona nenhum benefício. Mas quando a conectamos ao virabrequim e ao pistão, ela se torna um pouco mais útil, pois converte o movimento linear do pistão em movimento de rotação do virabrequim.

Quando esse conjunto se torna parte de um conjunto maior como um motor diesel, ele pode acabar como parte de um gerador que nos fornece muitos usos.

Assim, é crucial que nossas peças se encaixem bem umas com as outras. É por isso que precisamos de GD&T. Usando-o, podemos estar 100% certos de que nossas peças irão se encaixar e funcionar exatamente como necessário.

Sistema comum para explicar a intenção de projeto

GD&T também fornece ao projetista uma plataforma para transmitir sua intenção de projeto a todos os departamentos relevantes. Estes incluem:

- Fabricação

- Inspecção

- Concebedores futuros no departamento de design que irão pegar o trabalho se a equipe inicial de design não estiver disponível

As definições, vocabulário e regras são simples e de compreensão universal. Isto torna os símbolos fáceis de traduzir para cada engenheiro e uma ótima maneira de transmitir a intenção do designer.

Economia de tempo e dinheiro

Esse é o benefício mais importante de usar GD&T. O uso deste sistema reduz o desperdício, uma vez que reduz o número de ciclos de encaixe do design-manufacturing-test.

Isto porque as peças fabricadas encaixam bem na primeira tentativa e, consequentemente, o número de rejeições será baixo. O uso de uma linguagem comum também reduz o esforço necessário para a inspeção.

Obtenha sua cotação de fabricação em segundos

-

Cotação em segundos

-

Curto prazo de entrega

-

Entrega por Fractory

Obtenha cotação

O que considerar?

O dimensionamento e a tolerância geométrica é um sistema mais poderoso em comparação com as tolerâncias tradicionais. Mas só funciona se todos os departamentos (desenho, engenharia, fabricação) forem bem versados na leitura e interpretação das informações.

Por isso, ao criar desenhos de engenharia e tolerâncias de várias características das peças, é importante seguir as diretrizes/convenções recomendadas para o benefício de todos que irão interagir com o desenho em qualquer fase do desenvolvimento do produto.

Observá-los garante que o desenho seja padronizado e que todos estejam na mesma página quando se trata de desenhos específicos. Algumas destas boas práticas são as seguintes.

Inteligibilidade do desenho

Esta é, sem dúvida, a qualidade mais importante de um desenho. A inteligibilidade refere-se à clareza com que as características da peça são desenhadas e as tolerâncias são mostradas no desenho. Algumas formas de melhorar a inteligibilidade de um desenho são:

- Desenhar perfis verdadeiros para todas as características da peça.

- Dimensões e tolerâncias do rótulo fora do desenho (não no topo). Use o espaço branco efetivamente.

- A direção de leitura deve ser constante. Um leitor deve ser capaz de ler todas as dimensões enquanto segura o desenho na vertical.

- Espaçar as dimensões das características da peça paralela.

- Explicar brevemente a peça e sua função.

- Definir ângulos apenas quando não são ângulos rectos (90°).

Ter tolerâncias apertadas apenas quando necessário.

Sem um ajuste/funcionamento da peça o exige, as tolerâncias devem ser mantidas o mais soltas possível. Isto reduz o custo de fabricação e o tempo de entrega. Recomendamos deixar a escolha do método de fabricação para os maquinistas.

O desenhista também deve mencionar a tolerância geral para um desenho. Isto funciona como a tolerância padrão para todas as características da peça. Para características da peça com um limite de tolerância diferente, o projetista deve mencioná-las nas posições apropriadas.

Estes limites de tolerância específicos irão sobrepor-se às tolerâncias gerais. Ao especificar limites de tolerância especiais, prefira características funcionais em vez de outras características.

GD&T Características & Símbolos

A linguagem GD&T é capaz de definir praticamente todas as qualidades necessárias para garantir uma montagem perfeita.

O sistema usa uma série de símbolos para este fim. Para utilizar correctamente estes símbolos de engenharia em desenhos, temos primeiro de estar familiarizados com alguns blocos básicos de construção deste sistema.

Podemos começar com as várias definições, terminologias e regras antes de chegarmos a GD&T símbolos.

Dimensões nominais

Uma dimensão nominal é o tamanho da característica do perfil verdadeiro. É a dimensão exata que gostaríamos de atingir idealmente. As características específicas tais como tamanho, orientação, a localização a partir de um ponto de referência têm um tamanho nominal que os maquinistas visam.

Em um desenho, eles são mostrados dentro de uma caixa. Pode ser mostrado como um número ou a partir de um padrão popular como ASME.

Quadro de controle de características

Este quadro contém informações sobre as especificações da peça. Ele contém vários compartimentos onde cada compartimento define um atributo específico da característica da peça. Em um olhar, a moldura de controle de característica transmite a informação necessária para usinagem e inspeção.

A moldura de controle de característica pode ser dividida em 4 partes principais como se segue.

Seta de controle de característica

Esta seta marca a característica da peça sob controle. Se ela levar a uma superfície, a superfície está sob controle geométrico. Se ela marca uma dimensão diamétrica, então GD&T controla o eixo. Esta seta pode não estar presente em alguns casos.

Símbolo da característica geométrica

O primeiro compartimento (a partir da esquerda) contém o símbolo da característica geométrica. Aqui é onde nós especificamos a característica geométrica. No total, existem 14 tipos de tolerâncias geométricas baseadas no número de símbolos, e 15 quando classificadas.

Os diferentes tipos de características geométricas são controle de forma, controle de perfil, controle de localização, controle de orientação, etc. Mais tarde mergulharemos mais fundo em cada categoria.

Apartimento de tolerância de características

O 2º bloco contém um máximo de 3 (por vezes 2 ou 1) símbolos diferentes.

O primeiro símbolo mostra o tipo de zona de tolerância. Um símbolo de diâmetro (⌀) significa uma zona diamétrica (zona de tolerância cilíndrica). Para especificar uma zona esférica, o símbolo é a letra ‘S’ seguida do símbolo do diâmetro (⌀). Na ausência de um símbolo, assumimos uma zona total larga.

O segundo símbolo no segundo bloco dá o valor da zona de tolerância em mm. Este valor deve estar sempre presente no 2º bloco.

O terceiro símbolo neste bloco é o modificador de tolerância. Este modificador de material só está presente quando a característica tem um tamanho, por exemplo, um furo. Exemplos de modificadores de material são MMC (Maximum material condition) e LMC (Least material condition). Mais informações sobre os vários modificadores disponíveis serão discutidas mais adiante no artigo.

Datums

O terceiro bloco dá informações sobre o(s) datum(s) com um mínimo de 1 e um máximo de 3 datums. No caso de 3 datums, eles são referidos como datums primários, secundários e terciários, sendo cada um deles mostrado em uma caixa diferente (a imagem acima tem 2, por exemplo). Este bloco também pode conter um modificador de material.

Todas as informações acima nos ajudam a entender como ler um quadro de controle de característica. Para entender melhor como a tolerância pode ser ajustada usando modificadores de condição de material, precisamos estar familiarizados com as diferentes opções.

Material Condition Modifiers

Material condition modifiers transmitem a intenção quando a tolerância se aplica a uma característica com um tamanho de característica específico. Sempre que damos tolerâncias a qualquer característica, ele estabelece duas condições materiais

- Condição máxima do material

- Condição mínima do material

Condição de um eixo de 100 mm de diâmetro. Na fabricação, se lhe dermos tolerância de ±0,2 mm, então a 100,2 mm, o eixo conterá a quantidade máxima de material. Por outro lado, o mesmo eixo, quando fabricado com um diâmetro de 99,8 mm, conterá a menor quantidade de material. Estes limites são chamados de condições do material.

As tolerâncias geométricas podem ser aplicadas a uma característica de 3 maneiras diferentes. Estas são as seguintes:

- Condição máxima do material

- Condição mínima do material

- Independentemente do tamanho da característica

Mínimo modificador da condição do material

Representamos esta condição por um “M” circulado após o valor de tolerância no compartimento de controle da característica. O elemento contém o material máximo com este tamanho de elemento.

Para FOS externo (elemento de tamanho), como o diâmetro de um eixo, MMC representa o maior tamanho. Para FOS internos, como o diâmetro de um furo, o MMC representa o menor tamanho possível dentro dos limites de tolerância indicados, pois um furo menor significa que mais material será deixado.

Quando precisamos aplicar tolerância geométrica na condição máxima de material, mencionamos esta condição no quadro de controle de características.

Least material condition modificifier

LMC é a condição onde o material contém a menor quantidade de material.

Para FOS externos, será o menor tamanho possível dentro dos limites indicados. E para FOS internos, será o maior tamanho possível.

Representamos este modificador com a letra “L” em um círculo. Esta característica remove o material em excesso e, portanto, o peso. Para aplicar tolerâncias geométricas nesta condição, usamos seu símbolo no quadro de controle do recurso.

Independentemente do tamanho do recurso (RFS)

Quando as tolerâncias geométricas dadas são aplicadas em qualquer incremento de tamanho de FOS, nós indicamos isto por RFS. O símbolo para RFS era a letra “S” incluída num círculo, mas já não é necessária porque RFS é considerada a condição padrão agora, e não precisa de um símbolo.

Datums and Feature Callouts

Datums são pontos de referência para medir tolerâncias dimensionais. Pode ser um ponto, uma linha, ou um plano. Com a ajuda de um datum, estabelecemos os Datum Reference Frames (DRF). O DRF é basicamente um sistema de coordenadas 3D que nos ajuda a definir as posições de todas as outras características em relação ao DRF.

Existem 6 graus de liberdade (3 translacionais e 3 rotacionais) que precisamos controlar para fabricar e inspecionar peças de forma eficaz. Utilizamos DRF para estabelecer estes graus de liberdade.

Características de Datum são as características reais das peças, tais como furos e ranhuras. Eles podem mostrar variação das posições desejadas.

Dentre todas as características do datum, nós damos a maior preferência para aqueles que acasalam com outras peças na montagem. Podemos mencionar mais de um datum no nosso quadro de controle de características. De acordo com a sequência dos DRFs no quadro de controlo de características, as peças são acopladas aos DRFs por ordem decrescente de importância.

GD&T Symbols

Up a 14 símbolos GD e T estão disponíveis para representar as diferentes características geométricas das características. Estes símbolos ajudam-nos a especificar estas características como requisitos para o produto final.

Colocamos estes símbolos no primeiro compartimento do quadro de controlo da funcionalidade. Vamos ver estes tipos de controlo de tolerância.

Controlo de forma

Como o nome sugere, o controlo de forma relaciona-se com a forma final ou forma da característica. Definimos controles de forma para limitar o desvio da tolerância geométrica em relação à sua forma ideal. Algumas características populares de controle de forma são as seguintes.

Retabilidade

Para indicar a retidão característica de uma característica (como um eixo ou uma superfície), usamos seu símbolo (uma linha horizontal reta) no primeiro compartimento.

Retabilidade de superfície pode ser aplicada em superfícies planas como um lado de um bloco ou superfícies curvas como um lado de um cilindro ao longo da direção do eixo. Define a variação permitida de uma linha (2 dimensões) na superfície dentro de uma tolerância especificada.

Reta axial geralmente se aplica ao eixo de um eixo ou de um furo, por exemplo. Go/no go gauge é a ferramenta de inspeção utilizada no processo de garantir que a peça esteja em conformidade com as exigências.

Ritadura

Usamos esta característica para características como a face de uma peça. O símbolo de planeza é um paralelogramo inclinado para a direita. A diferença entre o ponto mais alto e o mais baixo de uma superfície plana é a sua planicidade.

O símbolo de planicidade não requer nenhum dado, pois mostra apenas um intervalo de tolerância dentro do qual toda a superfície de uma peça deve estar em conformidade em 3 dimensões.

Um medidor de altura é usado para verificar os resultados. Ele toca em diferentes áreas da superfície para determinar que todos os pontos estão dentro da zona de tolerância.

Circularidade

A circularidade de uma característica mostra quão próxima a circunferência da peça deve estar de um círculo perfeito. Utiliza 2 círculos concêntricos em um plano perpendicular ao eixo da peça para definir o intervalo de tolerância adequado em 2D. Cada ponto das medidas finais tem que cair entre os círculos.

Esta característica é mostrada como um círculo no primeiro compartimento do quadro de controle da característica.

Cilindricidade

Cilindricidade é basicamente circularidade em 3D, o que significa que corre ao longo de todo o comprimento da peça.

Esta característica também descreve outras características cilíndricas, tais como o seu cone, retilinidade e redondeza. É por isso que este recurso também é caro para inspecionar.

Controles de perfil

Usamos controles de perfil para controlar a zona de tolerância 3D ao redor do recurso. Esta funcionalidade ajuda-nos a dar limites de tolerância a curvas e formas avançadas.

Uma característica que é boa para curvas avançadas deve funcionar naturalmente bem com curvas mais simples também. Isto torna os controles de perfil extremamente versáteis. É por isso que alguns designers recomendam abandonar todos os outros controles e trabalhar apenas com controles de perfil.

Estes controles formam um limite de tolerância em torno da curva avançada, imitando-a em ambos os lados. Assim, impede que qualquer ponto da curva de característica saia fora do limite de tolerância. Os controles de perfil são de dois tipos.

Perfil de linha

Perfil de linha estabelece uma zona de tolerância em torno de secções transversais 2D variáveis da peça. Ele controla elementos de linha individuais de uma característica da peça.

O controle do perfil de linha traça a curva ideal nos limites de tolerância de ambos os lados. Todos os pontos da curva da peça devem estar dentro destes limites.

Perfil de superfície

Controle de perfil de superfície é mais popular em comparação com o controle de linha. Em vez de uma zona de tolerância bidimensional, o controle de perfil de superfície cria uma zona 3D em torno de uma superfície.

Todos os pontos na superfície da tabela devem estar dentro dos dois planos virtuais.

Controles de Orientação

A tolerância de orientação controla a orientação de uma característica em relação a um dado definido. Há três tipos de controles de orientação em GD&T.

Angularidade

O controle de angularidade mantém o ângulo de uma característica com respeito ao dado em controle. Podemos usá-lo para controlar uma linha 2D, mas é mais popular com a manutenção de superfícies (3D) sob controle.

Este tipo de controlo apertado mantém o ângulo e a planicidade da superfície sob controlo e é recomendado para as características da peça que coincidem com outras peças através da superfície angulada.

É importante notar que a característica de angularidade controla o ângulo indirectamente, não sendo essencialmente o mesmo que uma tolerância angular (por exemplo, +/- 2°). Pelo contrário, o ângulo necessário é o resultado do cumprimento dos requisitos dimensionais estabelecidos por este controlo.

Paralelelismo

Paralelismo é uma forma refinada de angularidade. Aqui, o datum é a superfície que precisamos imitar e o ângulo é ajustado a 0°. Existem 2 tipos de paralelismo: o paralelismo de superfície e o paralelismo de eixos.

Podemos escolher um eixo ou uma superfície como referência. Isto torna-se o nosso ponto de referência e referimo-lo no 3º bloco da moldura de controlo da característica como o ponto de referência da característica.

Simplesmente à angularidade, não controla o ângulo real, mas fixa-o ao estabelecer os requisitos sob a forma de uma zona de tolerância.

Perpendicularidade

Perpendicularidade é também uma forma específica de angularidade onde o ângulo é ajustado a 90°. É um controle complicado pois pode significar dois tipos muito diferentes de requisitos.

Perpendicularidade da superfície ( Symbol:⟂), e depois há perpendicularidade dos eixos (Symbols: ⟂+⌀).

Perpendicularidade da superfície especifica que uma superfície ou linha precisa ser perpendicular a uma superfície ou linha de dados muito parecida com a angularidade. Dois planos/linhas virtuais são assumidos ao redor da superfície alvo para controle.

Perpendicularidade do eixo especifica quão perpendicular um eixo precisa ser ao dado mencionado. Isto é feito através da montagem de um cilindro virtual em torno do eixo alvo numa superfície exactamente paralela à superfície do datum.

Controlos de localização

O controlo de tolerância de localização é utilizado para um controlo apertado da posição de uma característica em relação a um datum. Existem quatro tipos principais de controles de localização.

Concentricidade

Concentricidade, também conhecida como coaxialidade (ainda que não exatamente a mesma coisa), o controle mantém a concentricidade das características circulares e cilíndricas.

Fixa o eixo de uma peça ao eixo de uma característica referenciada (eixo do datum). Os eixos de ambas as peças são determinados como estando nos pontos medianos das peças.

Este controle pode levar a alguma confusão porque os eixos derivam de medidas externas, em vez de sua colocação real.

Coaxiality cria uma zona de tolerância 3D baseada em medições de superfície em que a peça deve estar.

Symmetry

A chamada de simetria estabelece um plano central em torno do qual as duas partes da característica são colocadas a uma distância igual. O ponto médio dos dois pontos de cada lado deve estar dentro da zona de tolerância definida em torno do plano central.

A chamada de simetria não é muito comum. Tem usos muito limitados e também é difícil de inspecionar. Precisamos de uma CMM para inspecionar a simetria final.

Posição verdadeira

Posição verdadeira (popularmente conhecida como posição) é uma chamada muito útil e encontra uso extensivo em GD&T.

Posição define o quanto a posição real de uma característica pode variar de sua posição pretendida. A definição inclui o plano de referência a que a medição se refere.

Inclui frequentemente um sinal diametral (⌀) para realçar que a zona de tolerância é um círculo, em vez de apenas os eixos X e Y (do qual falámos no início do artigo como sendo a razão para criar GD&T em primeiro lugar).

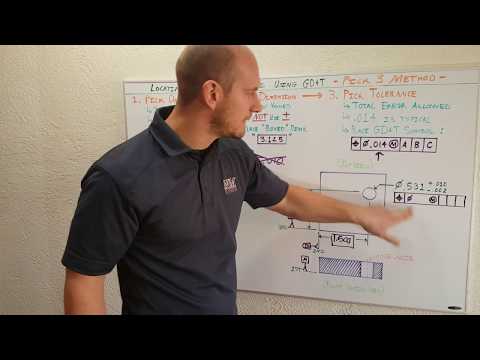

Aqui está um ótimo vídeo mostrando como usar as tolerâncias em um desenho, usando posição verdadeira:

Como aplicar GD&T Tolerância de Posição a um Furo

Controles de Execução

Usamos os controles de execução para medir o desvio de uma característica da peça da sua posição atribuída com respeito a um dado estabelecido. Este controle é usado para características circulares. Ele mede essencialmente sua oscilação girando a característica sobre o dado fixo.

Existem dois tipos de controle de runout.

Circular runout

Circular runout funciona em duas dimensões para controlar a forma, localização e orientação das várias características da peça. Esta chamada 2D necessita que lhe atribuamos um eixo de referência para verificar estas características.

No jargão GD&T, o runout circular é vulgarmente conhecido como runout. O runout mede o desvio nos elementos de superfície por rotação.

Medição de que o eixo, por exemplo, é girado pelo seu eixo de referência e o elemento caracterizado é medido pela tolerância. Em essência, ele limita a vibração de um eixo de trabalho para garantir uma vida útil mais longa para peças conectadas como rolamentos.

Realização total

Realização total é a contraparte 3D da reentrância circular. Ele também controla a forma, localização e orientação. Mas ao invés de verificar cortes transversais individuais (como no runout circular), ele verifica a superfície inteira. Assim, usando o runout total nos dá um controle mais rigoroso sobre as características da característica.

Inspecção

Em todas as indústrias, a falha do processo de fabricação para atender às especificações de projeto pode ser problemática. Enquanto em alguns casos, a vida dos clientes pode estar em risco, em outros casos, um recall de produto pode levar a enormes perdas monetárias.

Padronizar o processo de inspeção trazendo inspetores na mesma plataforma que o projetista. Isto elimina muitos obstáculos. Mas GD&T é um assunto vasto.

Como vimos, há uma série de características geométricas diferentes, cada uma muito diferente de outra, que podem ser controladas com GD&T. Devido a essa disparidade, a inspeção de cada característica requer um método, ferramenta e habilidade específicos.

Algumas dessas características podem ser medidas com a mais simples das ferramentas, enquanto outras são impossíveis de serem medidas sem equipamentos avançados, como uma máquina de medição por coordenadas (CMM).

Inspetores precisarão do conhecimento e habilidade para usar várias ferramentas de medição, tais como medidores com mostrador, micrómetros, calibradores de vernier, placas de superfície e máquinas de medição de coordenadas para inspecionar a precisão das peças de forma satisfatória.