Los ingenieros utilizan el software CAD para diseñar todas las piezas y componentes necesarios para el proyecto. En el ámbito digital, es fácil alcanzar la perfección. En la vida real, la fabricación nunca es 100% precisa.

A veces, las desviaciones de unos pocos milímetros de las dimensiones básicas pueden ser absolutamente finas. Al mismo tiempo, dos componentes que se acoplan pueden requerir una precisión extremadamente alta.

Para mantener la desviación esperada en un rango predefinido, es posible utilizar tolerancias de ingeniería. Las tolerancias dimensionales son muy comunes, pero carecen de medios para comunicar algunos aspectos muy importantes de la fabricación. Aquí es donde entra en juego el GD&T, o tolerancias de acotación geométrica.

Es una forma de describir las dimensiones y las tolerancias de una manera totalmente nueva. Utilizando un lenguaje común de símbolos de ingeniería, ayuda a precisar fácilmente toda la información necesaria.

- ¿Qué es el GD&T?

- ¿Por qué implementar GD&T?

- Ensamblaje perfecto

- Sistema común para explicar la intención del diseño

- Ahorra tiempo y dinero

- ¿Qué hay que tener en cuenta?

- Inteligibilidad del dibujo

- Tolerancias estrictas sólo cuando sean necesarias

- Características GD&T &Símbolos

- Cotas nominales

- Cuadro de control de características

- Flecha líder

- Símbolo de característica geométrica

- Compartimento de tolerancia de características

- Datos

- Modificadores de condición de material

- Modificador de la condición de material máxima

- Modificador de condición de material mínimo

- Independientemente del tamaño de la característica (RFS)

- Datums y Feature Callouts

- Símbolos GD&T

- Control de forma

- Rectitud

- Planeidad

- Circularidad

- Cilindricidad

- Control de perfil

- Perfil de línea

- Perfil de superficie

- Control de orientación

- Angularidad

- Paralelismo

- Perpendicularidad

- Control de ubicación

- Concentricidad

- Simetría

- Posición verdadera

- Cómo aplicar la tolerancia de posición GD&T a un agujero

- Control de desviación

- Circular runout

- La excentricidad total

- Inspección

¿Qué es el GD&T?

Es un sistema de símbolos y normas utilizado por los ingenieros para proporcionar información de fabricación al equipo de producción.

Las razones para utilizar el Dimensionamiento Geométrico y Tolerancia (GD&T) son:

- Asegura que las piezas que se acoplan encajen bien

- El lenguaje universal funciona independientemente de con quién se trabaje

- Las tolerancias dan un límite a las peores condiciones

- Define los procesos de producción e inspección

Stanley Parker es reconocido por ser el ingeniero detrás del desarrollo del sistema GD&T en 1938.

Antes de eso, todas las funciones utilizaban sólo los ejes X-Y para determinar la posición de un agujero, por ejemplo. Dar una tolerancia de posición en esa escala significa que la posición del agujero circular puede desviarse en forma rectangular del lugar previsto.

Sin embargo, en realidad querríamos que la zona de tolerancia fuera un círculo, ya que esto permite una medición uniforme en todos los ángulos, mientras que un rectángulo es más largo hacia las esquinas y más corto hacia los lados.

Así que cuando Parker se dio cuenta de esto, empezó a trabajar en el nuevo concepto que fue adoptado como un estándar de ingeniería militar en los años 50.

Hoy en día, la GD&T es una parte importante de la ingeniería, especialmente cuando se crean piezas que requieren servicios de mecanizado CNC. La norma americana que describe las características es la ASME Y14.5-2018 y el equivalente europeo es la ISO 1101-2017.

GD&T se centra únicamente en la geometría del producto. Las dimensiones lineales, la rugosidad de la superficie, las roscas, etc. no forman parte de esta norma.

¿Por qué implementar GD&T?

Tenemos métodos tradicionales para denotar las dimensiones y las tolerancias. Entonces, ¿cuál es la necesidad del dimensionamiento y tolerado geométrico?

El dimensionamiento y tolerado geométrico (GD&T) ofrece algunas ventajas únicas sobre los métodos regulares. Veamos cuáles son.

Ensamblaje perfecto

La desventaja más importante de utilizar el dimensionamiento y tolerado tradicionales es que denotan la información individual de la pieza y de sus características. No garantiza lo bien que nuestras piezas encajarán y funcionarán en el nivel de ensamblaje.

Esto es importante porque la mayoría de las piezas no son útiles por sí mismas. Consideremos el ejemplo de una biela. Por sí misma, no nos proporciona ningún beneficio. Pero cuando la conectamos al cigüeñal y al pistón, se vuelve un poco más útil, ya que convierte el movimiento lineal del pistón en movimiento de rotación del cigüeñal.

Cuando este conjunto se convierte en una parte de un conjunto más grande, como un motor diésel, puede terminar como una parte de un generador que nos proporciona muchos usos.

Por lo tanto, es crucial que nuestras piezas se acoplen bien entre sí. Por eso necesitamos GD&T. Utilizándolo, podemos estar 100% seguros de que nuestras piezas encajarán entre sí y funcionarán exactamente como se necesita.

Sistema común para explicar la intención del diseño

GD&T también proporciona al diseñador una plataforma para transmitir su intención de diseño a todos los departamentos pertinentes. Estos incluyen:

- Fabricación

- Inspección

- Futuros diseñadores del departamento de diseño que retomarán el trabajo si el equipo de diseño inicial no está disponible

Las definiciones, el vocabulario y las reglas son directas y universalmente comprensibles. Esto hace que los símbolos sean fáciles de traducir para cualquier ingeniero y una gran manera de transmitir la intención del diseñador.

Ahorra tiempo y dinero

Este es el beneficio más importante de usar GD&T. El uso de este sistema reduce el despilfarro, ya que disminuye el número de ciclos de diseño-fabricación-prueba de ajuste.

Esto se debe a que las piezas fabricadas encajan bien en el primer intento y, en consecuencia, el número de rechazos será bajo. El uso de un lenguaje común también reduce el esfuerzo necesario para la inspección.

Obtenga su presupuesto de fabricación en segundos

-

Cotización en segundos

-

Cortos plazos de entrega

-

Entrega por Fractaria

Obtenga presupuesto

¿Qué hay que tener en cuenta?

El dimensionamiento y tolerado geométrico es un sistema más potente en comparación con las tolerancias tradicionales. Pero sólo funciona si todos los departamentos (diseño, ingeniería, fabricación) están bien versados en la lectura e interpretación de la información.

Por lo tanto, mientras se crean los dibujos de ingeniería y se toleran varias características de las piezas, es importante seguir las directrices/convenios recomendados para el beneficio de todos los que van a interactuar con el dibujo en cualquier etapa del desarrollo del producto.

Observarlas asegura que el dibujo está estandarizado y todo el mundo está en la misma página cuando se trata de los detalles del dibujo. Algunas de estas buenas prácticas son las siguientes.

Inteligibilidad del dibujo

Esta es posiblemente la cualidad más importante de un dibujo. La inteligibilidad se refiere a la claridad con la que se dibujan las características de la pieza y se muestran las tolerancias en el dibujo. Algunas formas de mejorar la inteligibilidad de un dibujo son:

- Dibujar perfiles reales para todas las características de la pieza.

- Etiquetar las dimensiones y tolerancias fuera del dibujo (no en la parte superior). Utilice el espacio en blanco de forma efectiva.

- La dirección de lectura debe ser constante. Un lector debería ser capaz de leer todas las cotas mientras sostiene el dibujo en posición vertical.

- Espacie las cotas de las características paralelas de la pieza.

- Explique brevemente la pieza y su función.

- Especificar los ángulos sólo cuando no sean ángulos rectos (90°).

Tolerancias estrictas sólo cuando sean necesarias

A menos que el ajuste/función de una pieza lo exija, las tolerancias deben mantenerse lo más holgadas posible. Esto reduce el coste de fabricación y el tiempo de entrega. Se recomienda dejar la elección del método de fabricación a los maquinistas.

El diseñador también debe mencionar la tolerancia general de un dibujo. Esto actúa como la tolerancia estándar para todas las características de la pieza. Para las características de la pieza con un límite de tolerancia diferente, el diseñador debe mencionarlas en las posiciones apropiadas.

Estos límites de tolerancia específicos anularán las tolerancias generales. Al especificar los límites de tolerancia especiales, prefiera las características funcionales sobre otras características.

Características GD&T &Símbolos

El lenguaje GD&T es capaz de definir prácticamente cualquier cualidad que sea necesaria para asegurar un ensamblaje perfecto.

El sistema utiliza una serie de símbolos para este propósito. Para utilizar correctamente estos símbolos de ingeniería en los dibujos, primero debemos familiarizarnos con algunos elementos básicos de este sistema.

Podemos empezar con las diversas definiciones, terminologías y reglas antes de llegar a los símbolos GD&T.

Cotas nominales

Una cota nominal es el tamaño de la característica del perfil real. Es la dimensión exacta que nos gustaría alcanzar idealmente. Las características específicas como el tamaño, la orientación, la ubicación desde un punto de referencia tienen un tamaño nominal que los maquinistas tienen como objetivo.

En un dibujo, se muestran dentro de un cuadro. Puede mostrarse como un número o de una norma popular como ASME.

Cuadro de control de características

Este cuadro contiene información sobre las especificaciones de la pieza. Contiene varios compartimentos donde cada compartimento define un atributo específico de la característica de la pieza. En una mirada, el marco de control de la característica transmite la información requerida para el mecanizado y la inspección.

El marco de control de la característica puede ser dividido en 4 partes principales como sigue.

Flecha líder

Esta flecha marca la característica de la pieza bajo control. Si lleva a una superficie, la superficie está bajo control geométrico. Si marca una cota diametral, entonces GD&T controla el eje. Esta flecha puede no estar presente en algunos casos.

Símbolo de característica geométrica

El primer compartimento (empezando por la izquierda) contiene el símbolo de característica geométrica. Aquí se especifica la característica geométrica. En total, hay 14 tipos de tolerancias geométricas basadas en el número de símbolos, y 15 cuando se clasifican.

Los diferentes tipos de características geométricas son control de forma, control de perfil, control de ubicación, control de orientación, etc. Más adelante profundizaremos en cada categoría.

Compartimento de tolerancia de características

El 2º bloque contiene un máximo de 3 (a veces 2 o 1) símbolos diferentes.

El primer símbolo muestra el tipo de zona de tolerancia. Un símbolo de diámetro (⌀) significa una zona diametral (zona de tolerancia cilíndrica). Para especificar una zona esférica, el símbolo es la letra ‘S’ seguida del símbolo de diámetro (⌀). En ausencia de un símbolo, se supone una zona ancha total.

El segundo símbolo del 2º bloque da el valor de la zona de tolerancia en mm. Este valor debe estar siempre presente en el 2º bloque.

El tercer símbolo de este bloque es el modificador de la tolerancia. Este modificador de material sólo está presente cuando la característica tiene un tamaño, por ejemplo, un agujero. Ejemplos de modificadores de material son MMC (condición máxima del material) y LMC (condición mínima del material). Más información sobre los diferentes modificadores disponibles se discutirá más adelante en el artículo.

Datos

El tercer bloque da información sobre el/los dato/s con un mínimo de 1 y un máximo de 3 datos. En el caso de 3 datos, se denominan datos primarios, secundarios y terciarios y cada uno de ellos se muestra encerrado en una caja diferente (la imagen de arriba tiene 2, por ejemplo). Este bloque también puede contener un modificador de material.

Toda la información anterior nos ayuda a entender cómo leer un marco de control de características. Para entender mejor cómo se puede ajustar la tolerancia utilizando modificadores de condición de material, tenemos que estar familiarizados con las diferentes opciones.

Modificadores de condición de material

Los modificadores de condición de material transmiten la intención cuando la tolerancia se aplica a una característica en un tamaño de característica específico. Siempre que damos tolerancias a cualquier característica, se establecen dos condiciones de material

- Condición de material máxima

- Condición de material mínima

Consideremos un eje de diámetro 100 mm. En la fabricación, si le damos una tolerancia de ±0,2 mm, entonces en 100,2 mm, el eje contendrá la máxima cantidad de material. A esto nos referimos con la condición máxima de material.

Por otro lado, el mismo eje, cuando se fabrica con un diámetro de 99,8 mm, contendrá la menor cantidad de material. Estos límites se denominan condiciones de material.

Las tolerancias geométricas pueden aplicarse a una característica de 3 formas diferentes. Estas son las siguientes:

- Condición de material máxima

- Condición de material mínima

- Independientemente del tamaño de la característica

Modificador de la condición de material máxima

Representamos esta condición con una «M» circulada después del valor de la tolerancia en el compartimiento de control de la característica. La característica contiene el material máximo en este tamaño de característica.

Para FOS externos (Feature Of Size), como el diámetro de un eje, MMC representa el tamaño más grande. Para FOS internos, como el diámetro de un agujero, MMC representa el tamaño más pequeño posible dentro de los límites de tolerancia establecidos, porque un agujero más pequeño significa que se dejará más material.

Cuando necesitamos aplicar la tolerancia geométrica en la condición de material máximo, mencionamos esta condición en el marco de control de la característica.

Modificador de condición de material mínimo

LMC es la condición donde el material contiene la menor cantidad de material.

Para los FOS externos, será el tamaño más pequeño posible dentro de los límites establecidos. Y para el FOS interno, será el mayor tamaño posible.

Representamos este modificador con la letra «L» en un círculo. Esta característica elimina el exceso de material y, por tanto, de peso. Para aplicar las tolerancias geométricas en esta condición, utilizamos su símbolo en el marco de control de la característica.

Independientemente del tamaño de la característica (RFS)

Cuando las tolerancias geométricas dadas se aplican en cualquier incremento de tamaño de FOS, lo indicamos con RFS. El símbolo para RFS era la letra «S» encerrada en un círculo, pero ya no es necesario porque RFS se considera ahora la condición por defecto, y no necesita un símbolo.

Datums y Feature Callouts

Los datums son puntos de referencia para medir las tolerancias dimensionales. Puede ser un punto, una línea o un plano. Con la ayuda de un datum, establecemos marcos de referencia de datum (DRF). El DRF es básicamente un sistema de coordenadas 3D que nos ayuda a definir las posiciones de todas las demás características con respecto al DRF.

Hay 6 grados de libertad (3 de traslación y 3 de rotación) que necesitamos controlar para fabricar e inspeccionar las piezas de forma eficaz. Utilizamos el DRF para establecer estos grados de libertad.

Las características de los datos son las características reales de la pieza, como agujeros y ranuras. Pueden mostrar variaciones con respecto a las posiciones deseadas.

Entre todos los rasgos datum, damos la mayor preferencia a los que se acoplan con otras piezas del conjunto. Podemos mencionar más de un punto de referencia en nuestro marco de control de características. Según la secuencia de los DRFs en el marco de control de rasgos, las piezas se acoplan a los DRFs en orden decreciente de importancia.

Símbolos GD&T

Hay disponibles hasta 14 símbolos GD y T para representar diferentes características geométricas de los rasgos. Estos símbolos nos ayudan a especificar estas características como requisitos para el producto final.

Colocamos estos símbolos en el primer compartimento del marco de control de la característica. Vamos a ver estos tipos de control de tolerancia.

Control de forma

Como su nombre indica, el control de forma se refiere a la forma final o forma de la característica. Definimos los controles de forma para limitar la desviación de la tolerancia geométrica de su forma ideal. Algunas características populares de control de forma son las siguientes.

Rectitud

Para indicar la característica de rectitud de una característica (como un eje o una superficie), utilizamos su símbolo (una línea recta horizontal) en el primer compartimento.

La rectitud de la superficie puede aplicarse a superficies planas como el lado de un bloque o a superficies curvas como el lado de un cilindro a lo largo de la dirección del eje. Define la variación admisible de una línea (2 dimensiones) en la superficie dentro de una tolerancia especificada.

La rectitud axial suele aplicarse al eje de un eje o un agujero, por ejemplo. El calibre go/no go es la herramienta de inspección que se utiliza en el proceso para asegurarse de que la pieza se ajusta a las exigencias.

Planeidad

Esta característica se utiliza para características como la cara de una pieza. El símbolo de la planitud es un paralelogramo inclinado hacia la derecha. La diferencia entre el punto más alto y el más bajo de una superficie plana es su planitud.

El símbolo de planitud no requiere ningún punto de referencia, ya que sólo muestra un rango de tolerancia dentro del cual debe ajustarse toda la superficie de una pieza en 3 dimensiones.

Se utiliza un medidor de altura para comprobar los resultados. Toca diferentes áreas de la superficie para determinar que todos los puntos están dentro de la zona de tolerancia.

Circularidad

La circularidad de una característica muestra lo cerca que debe estar la circunferencia de la pieza de un círculo perfecto. Utiliza 2 círculos concéntricos en un plano perpendicular al eje de la pieza para definir el rango de tolerancia adecuado en 2D. Cada punto de las medidas finales tiene que caer entre los círculos.

Esta característica se muestra como un círculo en el primer compartimento del marco de control de la característica.

Cilindricidad

La cilindricidad es básicamente la circularidad en 3D, lo que significa que recorre toda la longitud de la pieza.

Esta característica también describe otras características cilíndricas como su conicidad, rectitud y redondez. Por ello, esta característica también es costosa de inspeccionar.

Control de perfil

Utilizamos los controles de perfil para controlar la zona de tolerancia 3D alrededor de la característica. Esta característica nos ayuda a dar límites de tolerancia a curvas y formas avanzadas.

Una característica que es buena para las curvas avanzadas debe naturalmente trabajar bien con curvas más simples también. Esto hace que los controles de perfil sean extremadamente versátiles. Por ello, algunos diseñadores recomiendan abandonar todos los demás controles y trabajar sólo con los controles de perfil.

Estos controles forman un límite de tolerancia alrededor de la curva avanzada imitándola en ambos lados. Así se evita que cualquier punto de la curva de características se salga del límite de tolerancia. Los controles de perfil son de dos tipos.

Perfil de línea

El perfil de línea establece una zona de tolerancia alrededor de secciones transversales 2D variables de la pieza. Controla los elementos de línea individuales de una característica de la pieza.

El control de perfil de línea traza la curva ideal en los límites de tolerancia en ambos lados. Todos los puntos de la curva de la pieza deben estar dentro de estos límites.

Perfil de superficie

El control de perfil de superficie es más popular en comparación con el control de línea. En lugar de una zona de tolerancia bidimensional, el control de perfil de superficie crea una zona 3D alrededor de una superficie.

Todos los puntos de la superficie de la tabla deben estar dentro de los dos planos virtuales.

Control de orientación

La tolerancia de orientación controla la orientación de una característica con respecto a un punto de referencia definido. Hay tres tipos de controles de orientación en GD&T.

Angularidad

El control de angularidad mantiene controlado el ángulo de una característica con respecto al datum. Podemos usarlo para controlar una línea 2D, pero es más popular para mantener las superficies (3D) bajo control.

Este tipo de control estricto mantiene el ángulo y la planitud de la superficie bajo control y se recomienda para las características de la pieza que se acoplan con otras partes a través de la superficie angular.

Es importante tener en cuenta que la característica de angularidad controla el ángulo indirectamente, no siendo esencialmente lo mismo que una tolerancia angular (por ejemplo, +/- 2 °). Más bien, el ángulo necesario es el resultado de mantener los requisitos dimensionales establecidos por este control.

Paralelismo

El paralelismo es una forma refinada de angularidad. En este caso, el punto de referencia es la superficie que debemos imitar y el ángulo se fija en 0°. Hay 2 tipos de paralelismo: paralelismo de superficie y paralelismo de eje.

Podemos elegir un eje o una superficie como referencia. Esto se convierte en nuestro punto de referencia y lo referenciamos en el 3er bloque del marco de control de la característica como el punto de referencia para la característica.

De forma similar a la angularidad, no controla el ángulo real sino que lo asegura estableciendo los requisitos en forma de zona de tolerancia.

Perpendicularidad

La perpendicularidad es también una forma específica de angularidad en la que el ángulo se fija en 90°. Es un control complicado ya que puede significar dos tipos de requisitos muy diferentes.

Hay perpendicularidad de superficie ( Símbolo:⟂), y luego hay perpendicularidad de eje (Símbolos: ⟂+⌀).

La perpendicularidad de superficie especifica que una superficie o línea tiene que ser perpendicular a una superficie o línea de referencia de forma muy parecida a la angularidad. Se suponen dos planos/líneas virtuales alrededor de la superficie objetivo para su control.

La perpendicularidad del eje especifica lo perpendicular que debe ser un eje con respecto al punto de referencia mencionado. Esto se hace erigiendo un cilindro virtual alrededor del eje objetivo en una superficie exactamente paralela a la superficie del punto de referencia.

Control de ubicación

El control de tolerancia de ubicación se utiliza para un control estricto de la posición de una característica con respecto a un punto de referencia. Hay cuatro tipos principales de controles de localización.

Concentricidad

El control de concentricidad, también conocido como coaxialidad (aunque no es exactamente lo mismo), mantiene la concentricidad de las características circulares y cilíndricas.

Fija el eje de una pieza al eje de una característica referenciada (eje del datum). Los ejes de ambas piezas se determinan en los puntos medianos de las mismas.

Este control puede dar lugar a cierta confusión porque los ejes se derivan de medidas externas, en lugar de su colocación real.

La coaxialidad crea una zona de tolerancia en 3D basada en las mediciones de la superficie en la que debe situarse la pieza.

Simetría

La llamada de simetría establece un plano central alrededor del cual se sitúan las dos partes del elemento a igual distancia. El punto medio de los dos puntos de cada lado debe estar dentro de la zona de tolerancia establecida alrededor del plano central.

La llamada de simetría no es muy común. Tiene usos muy limitados y además es difícil de inspeccionar. Necesitamos una MMC para inspeccionar la simetría final.

Posición verdadera

La posición verdadera (conocida popularmente como posición) es una llamada muy útil y encuentra un amplio uso en GD&T.

La posición define cuánto puede variar la posición real de un elemento respecto a su posición prevista. La definición incluye el plano de referencia con el que se relaciona la medición.

A menudo incluye un signo diametral (⌀) para destacar que la zona de tolerancia es un círculo, en lugar de sólo los ejes X e Y (de los que hablamos al principio del artículo como la razón para crear GD&T en primer lugar).

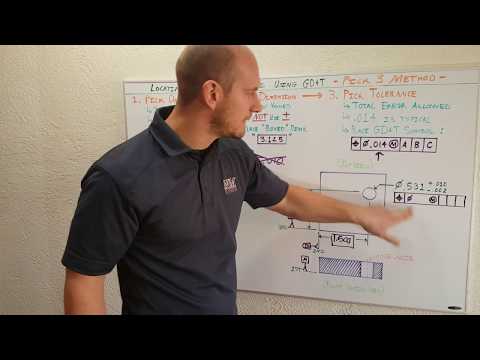

Aquí hay un gran video que muestra cómo utilizar las tolerancias en un dibujo, utilizando la posición verdadera:

Cómo aplicar la tolerancia de posición GD&T a un agujero

Control de desviación

Utilizamos los controles de desviación para medir la desviación de una característica de la pieza de su posición asignada con respecto a un punto de referencia establecido. Este control se utiliza para características circulares. Esencialmente mide su bamboleo girando la característica alrededor del punto de referencia fijo.

Hay dos tipos de control de runout.

Circular runout

Circular runout trabaja en dos dimensiones para controlar la forma, ubicación y orientación de varias características de la pieza. Esta llamada 2D necesita que le asignemos un eje de referencia para controlar estas características.

En la jerga de GD&T, la excentricidad circular se conoce comúnmente como runout. La excentricidad mide la desviación en los elementos superficiales por rotación.

Significa que el eje, por ejemplo, se gira por su eje de referencia y se mide el elemento destacado para la tolerancia. En esencia, limita la vibración de un eje de trabajo para garantizar una mayor vida útil de las piezas conectadas, como los rodamientos.

La excentricidad total

La excentricidad total es la contrapartida en 3D de la excentricidad circular. Controla la forma, la ubicación y la orientación también. Pero en lugar de comprobar secciones transversales individuales (como en la excentricidad circular), comprueba toda la superficie. Por lo tanto, el uso de la excentricidad total nos da un control más estricto sobre las características de la característica.

Inspección

En todas las industrias, el hecho de que el proceso de fabricación no cumpla las especificaciones de diseño puede ser problemático. Mientras que en algunos casos, la vida de los clientes puede estar en peligro, en otros casos, la retirada de un producto podría provocar enormes pérdidas monetarias.

Incluso si los resultados no son tan malos, la reputación de una empresa depende en gran medida de la calidad de sus productos y servicios.

GD&T estandariza el proceso de inspección al poner a los inspectores en la misma plataforma que el diseñador. Esto elimina muchos obstáculos. Pero GD&T es un tema muy amplio.

Como hemos visto, hay una serie de características geométricas diferentes, cada una muy distinta de otra, que pueden controlarse con GD&T. Debido a esta disparidad, la inspección de cada característica requiere un método, una herramienta y una habilidad específicos.

Algunas de estas características pueden medirse con la más sencilla de las herramientas, mientras que otras son imposibles de medir sin un equipo avanzado, como una máquina de medición de coordenadas (MMC).

Los inspectores necesitarán los conocimientos y la destreza necesarios para utilizar diversas herramientas de medición, como calibradores de cuadrante, micrómetros, calibres de vernier, placas de superficie y máquinas de medición por coordenadas, para inspeccionar la precisión de las piezas de forma satisfactoria.