Inženýři používají software CAD k návrhu všech potřebných dílů a součástí projektu. V digitální sféře je snadné dosáhnout dokonalosti. V reálném životě není výroba nikdy stoprocentně přesná.

Někdy mohou být odchylky několika milimetrů od základních rozměrů naprosto v pořádku. Současně mohou dvě do sebe zapadající součásti vyžadovat extrémně vysokou přesnost.

Pro udržení očekávané odchylky v předem definovaném rozsahu je možné použít technické tolerance. Rozměrové tolerance jsou velmi běžné, ale chybí způsoby, jak sdělit některé velmi důležité aspekty výroby. Zde nastupuje GD&T neboli geometrické rozměrové & tolerování.

Jedná se o formu popisu rozměrů a tolerancí zcela novým způsobem. Pomocí společného jazyka technických symbolů pomáhá snadno určit všechny potřebné informace.

- Co je GD&T?

- Proč zavádět GD&T?

- Dokonalá montáž

- Společný systém pro vysvětlení konstrukčního záměru

- Šetří čas a peníze

- Co zvážit?

- Srozumitelnost výkresu

- Těsné tolerance pouze v případě potřeby

- GD&T Vlastnosti & Symboly

- Jmenovité rozměry

- Rámec pro řízení prvků

- Vedoucí šipka

- Symbol geometrické charakteristiky

- Kompartment tolerancí prvků

- Datums

- Modifikátory materiálových podmínek

- Modifikátor maximální materiálové podmínky

- Modifikátor podmínky nejmenšího materiálu

- Nezávisle na velikosti prvku (RFS)

- Datové a funkční výkresy

- Symboly GD&T

- Řízení tvaru

- Přímost

- Plochost

- Kruhovitost

- Cylindricita

- Kontroly profilu

- Čárový profil

- Povrchový profil

- Řízení orientace

- Kontrola úhlovosti

- Rovnoběžnost

- Kolmost

- Kontrola polohy

- Koncentricita

- Symetrie

- Pravá poloha

- Jak použít toleranci polohy GD&T na otvor

- Kontroly vybíhání

- Kruhový běh

- Celková házivost

- Kontrola

Co je GD&T?

Jedná se o systém symbolů a norem, které inženýři používají k poskytování výrobních informací výrobnímu týmu.

Důvody pro používání geometrického dimenzování a tolerování (GD&T) jsou následující:

- Zajišťuje, že do sebe zapadající díly dobře zapadají

- Univerzální jazyk funguje bez ohledu na to, s kým pracujete

- Tolerance udávají hranici nejhorších podmínek

- Definuje výrobní a kontrolní procesy

Stanley Parker je považován za inženýra, který stál v roce 1938 za vývojem systému GD&T.

Předtím se u všech prvků používaly k určení polohy například otvoru pouze osy X-Y.

Předtím se u všech prvků používaly pouze osy X-Y. Zadání polohové tolerance v tomto měřítku znamená, že se poloha kruhového otvoru může od zamýšleného místa pravoúhle odchýlit.

Ve skutečnosti bychom však chtěli, aby toleranční zóna byla kružnice, protože ta umožňuje rovnoměrné měření ve všech úhlech, zatímco obdélník je směrem k rohům delší a směrem ke stranám kratší.

Když si to Parker uvědomil, začal pracovat na nové koncepci, která byla v 50. letech přijata jako vojenský inženýrský standard.

Dnes je GD&T důležitou součástí strojírenství, zejména při vytváření dílů, které vyžadují služby CNC obrábění. Americká norma popisující tyto vlastnosti je ASME Y14.5-2018 a evropský ekvivalent je ISO 1101-2017.

GD&T se zaměřuje výhradně na geometrii výrobku. Lineární rozměry, drsnost povrchu, závity atd. nejsou součástí této normy.

Proč zavádět GD&T?

Máme přece tradiční metody označování rozměrů a tolerancí. K čemu je tedy potřeba geometrické dimenzování a tolerování?

Geometrické dimenzování a tolerování (GD&T) nabízí oproti běžným metodám některé jedinečné výhody. Podívejme se, jaké to jsou.

Dokonalá montáž

Nejdůležitější nevýhodou používání tradičního dimenzování a tolerování je, že označují jednotlivé informace o vlastnostech dílů a součástí. Nezaručují, jak dobře budou naše součásti pasovat a fungovat na úrovni sestavy.

To je důležité, protože většina součástí není sama o sobě použitelná. Vezměme si příklad ojnice. Sama o sobě nám neposkytuje žádný užitek. Když ji však připojíme ke klikovému hřídeli a pístu, stane se o něco užitečnější, protože převádí lineární pohyb pístu na rotační pohyb klikového hřídele.

Když se tato sestava stane součástí většího celku, jako je například vznětový motor, může skončit jako součást generátoru, který nám poskytne mnoho využití.

Je tedy velmi důležité, aby naše součásti spolu dobře ladily. Proto potřebujeme GD&T. S jeho pomocí si můžeme být stoprocentně jisti, že naše díly k sobě budou pasovat a fungovat přesně tak, jak potřebujeme.

Společný systém pro vysvětlení konstrukčního záměru

GD&T také poskytuje konstruktérovi platformu pro předání jeho konstrukčního záměru všem příslušným oddělením. Mezi ně patří:

- Výroba

- Kontrola

- Příští konstruktéři v konstrukčním oddělení, kteří převezmou práci, pokud není k dispozici původní konstrukční tým

Definice, slovník a pravidla jsou jednoduché a všeobecně srozumitelné. Díky tomu jsou symboly snadno přeložitelné pro každého konstruktéra a skvěle vyjadřují záměr projektanta.

Šetří čas a peníze

To je nejdůležitější výhoda používání GD&T. Používání tohoto systému snižuje plýtvání, protože snižuje počet cyklů návrh-výroba-zkouška lícování.

To proto, že vyrobené díly dobře lícují na první pokus, a tudíž počet zmetků bude nízký. Používání společného jazyka také snižuje úsilí nutné pro kontrolu.

Získejte výrobní nabídku během několika sekund

-

Nabídka během několika sekund

-

Krátké dodací lhůty

-

Dodání lomem

Získejte nabídku

Co zvážit?

Geometrické dimenzování a tolerování je výkonnější systém ve srovnání s tradičními tolerancemi. Funguje však pouze v případě, že všechna oddělení (konstrukční, inženýrská, výrobní) dobře ovládají čtení a interpretaci informací.

Při tvorbě technických výkresů a tolerování různých vlastností součástí je proto důležité dodržovat doporučené pokyny/konvence ve prospěch všech, kteří budou s výkresem v jakékoli fázi vývoje výrobku přicházet do styku.

Jejich dodržování zajistí, že výkres bude standardizovaný a všichni budou na stejné vlně, pokud jde o specifika výkresu. Některé z těchto osvědčených postupů jsou následující.

Srozumitelnost výkresu

To je pravděpodobně nejdůležitější kvalita výkresu. Srozumitelnost se týká jasnosti, s jakou jsou na výkrese nakresleny vlastnosti součástí a zobrazeny tolerance. Některé způsoby, jak zlepšit srozumitelnost výkresu, jsou:

- Kreslení pravdivých profilů pro všechny prvky součásti.

- Označování rozměrů a tolerancí mimo výkres (ne nahoře). Efektivně využívejte bílé místo.

- Směr čtení musí být konstantní. Čtenář by měl být schopen přečíst všechny rozměry, když drží výkres ve svislé poloze.

- Vyneste rozměry rovnoběžných prvků součásti.

- Vysvětlete stručně součást a její funkci.

- Uveďte úhly pouze v případě, že se nejedná o pravé úhly (90°).

Těsné tolerance pouze v případě potřeby

Pokud to uložení/funkce součásti nevyžaduje, musí být tolerance co nejvolnější. Tím se snižují výrobní náklady a doba realizace. Doporučujeme ponechat volbu způsobu výroby na obráběčích.

Konstruktér musí také uvést obecnou toleranci pro výkres. Ta slouží jako standardní tolerance pro všechny prvky součásti. U prvků součásti s jiným tolerančním limitem je konstruktér musí uvést na příslušných místech.

Tyto specifické toleranční limity budou mít přednost před obecnými tolerancemi. Při zadávání speciálních tolerančních mezí upřednostněte funkční vlastnosti před ostatními vlastnostmi.

GD&T Vlastnosti & Symboly

Jazyk GD&T dokáže definovat v podstatě všechny vlastnosti, které jsou nezbytné pro zajištění dokonalé sestavy.

Systém k tomuto účelu používá řadu symbolů. Abychom mohli tyto inženýrské symboly na výkresech správně používat, musíme se nejprve seznámit s některými základními stavebními prvky tohoto systému.

Než se dostaneme k symbolům GD&T, můžeme začít různými definicemi, terminologií a pravidly.

Jmenovité rozměry

Jmenovitý rozměr je velikost vlastnosti skutečného profilu. Je to přesný rozměr, kterého bychom chtěli v ideálním případě dosáhnout. Specifika prvku, jako je velikost, orientace, poloha od referenčního bodu, mají jmenovitou velikost, na kterou se zaměřují obráběči.

Na výkrese se zobrazují v rámečku. Mohou být zobrazeny jako číslo nebo z populární normy, například ASME.

Rámec pro řízení prvků

Tento rámec obsahuje informace o specifikách součásti. Obsahuje různé přihrádky, kde každá přihrádka definuje konkrétní atribut vlastnosti dílu. Rámec pro kontrolu prvku jedním pohledem zprostředkovává informace potřebné pro obrábění a kontrolu.

Rámec pro kontrolu prvku lze rozdělit na 4 hlavní části takto:

Vedoucí šipka

Tato šipka označuje kontrolovaný prvek dílu. Pokud vede k ploše, je tato plocha pod geometrickou kontrolou. Pokud označuje průměrný rozměr, pak GD&T řídí osu. Tato šipka nemusí být v některých případech přítomna.

Symbol geometrické charakteristiky

První přihrádka (počínaje zleva) obsahuje symbol geometrické charakteristiky. Zde zadáváme geometrickou charakteristiku. Celkem existuje 14 typů geometrických tolerancí podle počtu symbolů a 15 při klasifikaci.

Různé typy geometrických charakteristik jsou kontrola tvaru, kontrola profilu, kontrola polohy, kontrola orientace atd. Do jednotlivých kategorií se ponoříme hlouběji později.

Kompartment tolerancí prvků

Druhý blok obsahuje maximálně 3 (někdy 2 nebo 1) různé symboly.

První symbol označuje typ toleranční zóny. Symbol průměru (⌀) označuje diametrální zónu (válcovou toleranční zónu). Pro určení kulové zóny je symbolem písmeno „S“ následované symbolem průměru (⌀). Pokud symbol není uveden, předpokládáme celkem širokou zónu.

Druhý symbol ve 2. bloku udává hodnotu toleranční zóny v mm. Tato hodnota musí být ve 2. bloku vždy přítomna.

Třetí symbol v tomto bloku je modifikátor tolerance. Tento modifikátor materiálu je přítomen pouze tehdy, když má prvek nějaký rozměr, například díru. Příklady modifikátorů materiálu jsou MMC (maximální stav materiálu) a LMC (nejmenší stav materiálu). Další informace o různých dostupných modifikátorech budou probrány dále v článku.

Datums

Třetí blok uvádí informace o vztažných bodech, přičemž minimální hodnota je 1 a maximální 3 vztažné body. V případě 3 vztažných bodů se označují jako primární, sekundární a terciární vztažné body, přičemž každý z nich je uveden v jiném rámečku (na obrázku výše jsou například 2). Tento blok může také obsahovat modifikátor materiálu.

Všechny výše uvedené informace nám pomohou pochopit, jak číst kontrolní rámec prvku. Abychom lépe pochopili, jak lze toleranci upravit pomocí modifikátorů materiálových podmínek, musíme se seznámit s různými možnostmi.

Modifikátory materiálových podmínek

Modifikátory materiálových podmínek vyjadřují záměr, kdy se tolerance vztahuje na prvek při určité velikosti prvku. Kdykoli zadáváme tolerance k nějakému prvku, stanoví se tím dvě materiálové podmínky

- Maximální materiálová podmínka

- Menší materiálová podmínka

Považujme hřídel o průměru 100 mm. Pokud mu při výrobě dáme toleranci ±0,2 mm, pak při průměru 100,2 mm bude hřídel obsahovat maximální množství materiálu. To je to, co máme na mysli pod pojmem maximální stav materiálu.

Naopak stejný hřídel při výrobě o průměru 99,8 mm bude obsahovat nejmenší množství materiálu. Tyto meze se nazývají materiálové podmínky.

Geometrické tolerance lze na prvek aplikovat třemi různými způsoby. Ty jsou následující:

- Maximální materiálová podmínka

- Nejmenší materiálová podmínka

- Nezávisle na velikosti prvku

Modifikátor maximální materiálové podmínky

Tuto podmínku znázorňujeme zakroužkovaným písmenem „M“ za hodnotou tolerance v přihrádce pro řízení prvku. Prvek obsahuje maximální materiál při této velikosti prvku.

Pro vnější FOS (Feature Of Size), například průměr hřídele, představuje MMC největší velikost. Pro vnitřní FOS, jako je průměr otvoru, představuje MMC nejmenší možnou velikost v rámci stanovených tolerančních mezí, protože menší otvor znamená, že zůstane více materiálu.

Pokud potřebujeme použít geometrickou toleranci při podmínce maximálního materiálu, uvedeme tuto podmínku v řídicím rámci prvku.

Modifikátor podmínky nejmenšího materiálu

LMC je podmínka, kdy materiál obsahuje nejmenší množství materiálu.

Pro vnější FOS to bude nejmenší možná velikost v rámci stanovených limitů. A pro vnitřní FOS to bude největší možná velikost.

Tento modifikátor znázorňujeme písmenem „L“ v kroužku. Tato funkce odstraňuje nadbytečný materiál, a tím i hmotnost. Chceme-li při této podmínce uplatnit geometrické tolerance, použijeme její symbol v řídicím rámci prvku.

Nezávisle na velikosti prvku (RFS)

Pokud dané geometrické tolerance uplatníme při libovolném přírůstku velikosti FOS, označíme to RFS. Symbolem pro RFS bylo písmeno „S“ uzavřené v kroužku, ale to již není potřeba, protože RFS je nyní považováno za výchozí podmínku a symbol nepotřebuje.

Datové a funkční výkresy

Datové jsou referenční body pro měření rozměrových tolerancí. Může to být bod, přímka nebo rovina. Pomocí vztažných bodů vytváříme vztažné referenční rámce (DRF). DRF je v podstatě 3D souřadnicový systém, který nám pomáhá definovat polohu všech ostatních prvků vzhledem k DRF.

Existuje 6 stupňů volnosti (3 translační a 3 rotační), které musíme kontrolovat, abychom mohli efektivně vyrábět a kontrolovat díly. Ke stanovení těchto stupňů volnosti používáme DRF.

Datové prvky jsou skutečné prvky součásti, jako jsou otvory a drážky. Mohou vykazovat odchylky od požadovaných poloh.

Ze všech vztažných prvků dáváme největší přednost těm, které se párují s ostatními díly v sestavě. V řídicím rámci prvku můžeme uvést více než jeden vztažný prvek. Podle pořadí DRF v řídicím rámci prvků se díly párují s DRF v pořadí klesající důležitosti.

Symboly GD&T

K dispozici je až 14 symbolů GD a T, které reprezentují různé geometrické charakteristiky prvků. Tyto symboly nám pomáhají specifikovat tyto charakteristiky jako požadavky na konečný produkt.

Tyto symboly umístíme do první přihrádky rámečku pro kontrolu funkcí. Podíváme se na tyto typy řízení tolerancí.

Řízení tvaru

Jak název napovídá, řízení tvaru se týká konečného tvaru nebo tvaru prvku. Kontroly tvaru definujeme tak, aby omezovaly odchylku geometrické tolerance od jejího ideálního tvaru. Některé oblíbené charakteristiky kontroly tvaru jsou následující:

Přímost

K označení charakteristiky přímosti prvku (například osy nebo plochy) používáme v první přihrádce jeho symbol (rovnou vodorovnou čáru).

Přímost plochy se může týkat rovných ploch, jako je strana kvádru, nebo zakřivených ploch, jako je strana válce, podél směru osy. Určuje přípustnou odchylku přímky (2 rozměrů) na povrchu v rámci stanovené tolerance.

Osová přímost se obvykle vztahuje například na osu hřídele nebo otvoru. Go/no go měrka je kontrolní nástroj používaný v procesu ujišťování se, že díl odpovídá požadavkům.

Plochost

Tuto charakteristiku používáme pro prvky, jako je například čelo dílu. Symbolem pro rovinnost je rovnoběžník nakloněný doprava. Rozdíl mezi nejvyšším a nejnižším bodem rovné plochy je její rovinnost.

Symbol rovinnosti nevyžaduje žádné vztažné body, protože pouze zobrazuje toleranční rozsah, ve kterém musí odpovídat celý povrch součásti ve třech rozměrech.

Pro kontrolu výsledků se používá výškoměr. Dotýká se různých oblastí povrchu a zjišťuje, zda jsou všechny body uvnitř tolerančního pásma.

Kruhovitost

Kruhovitost prvku ukazuje, jak blízko má být obvod součásti dokonalému kruhu. K definování vhodného tolerančního rozsahu ve 2D se používají 2 soustředné kružnice v rovině kolmé na osu součásti. Každý bod výsledného měření musí spadat mezi tyto kružnice.

Tato charakteristika je zobrazena jako kružnice v první přihrádce kontrolního rámečku prvku.

Cylindricita

Cylindricita je v podstatě kruhovitost ve 3D, což znamená, že probíhá po celé délce součásti.

Tato vlastnost popisuje také další válcové charakteristiky, jako je její zúžení, přímost a zaoblení. Proto je tato vlastnost také nákladná na kontrolu.

Kontroly profilu

Kontroly profilu používáme ke kontrole 3D tolerančního pásma kolem prvku. Tato funkce nám pomáhá zadávat toleranční meze pokročilým křivkám a tvarům.

Funkce, která je dobrá pro pokročilé křivky, musí přirozeně dobře fungovat i u jednodušších křivek. Díky tomu je ovládání profilů velmi univerzální. Proto někteří návrháři doporučují opustit všechny ostatní ovládací prvky a pracovat pouze s profilovými ovládacími prvky.

Tyto ovládací prvky vytvářejí toleranční omezení kolem pokročilé křivky tím, že ji kopírují na obou stranách. Zabraňuje pak tomu, aby se jakýkoli bod na křivce prvku dostal mimo toleranční mez. Profilové kontroly jsou dvojího typu.

Čárový profil

Čárový profil vytváří toleranční pásmo kolem různých 2D průřezů součásti. Řídí jednotlivé liniové prvky prvku součásti.

Řízení liniového profilu sleduje ideální křivku v tolerančních mezích na obou stranách. Všechny body na křivce dílu musí ležet uvnitř těchto mezí.

Povrchový profil

Řízení povrchového profilu je ve srovnání s liniovým řízením oblíbenější. Místo dvourozměrné toleranční zóny vytváří řízení profilu povrchu 3D zónu kolem povrchu.

Všechny body na povrchu tabulky musí ležet uvnitř dvou virtuálních rovin.

Řízení orientace

Tolerance orientace řídí orientaci prvku vzhledem k definované vztažné rovině. V GD&T existují tři typy kontrol orientace.

Kontrola úhlovosti

Kontrola úhlovosti udržuje úhel prvku vzhledem k vztažné ploše pod kontrolou. Můžeme ji použít ke kontrole 2D čáry, ale oblíbenější je při udržování ploch (3D) pod kontrolou.

Tento druh přísné kontroly udržuje úhel a rovinnost povrchu pod kontrolou a doporučuje se pro prvky součástí, které se párují s jinými součástmi prostřednictvím úhlového povrchu.

Důležité je poznamenat, že funkce úhlovosti kontroluje úhel nepřímo, není v podstatě stejná jako úhlová tolerance (např. +/- 2°). Potřebný úhel je spíše výsledkem dodržení rozměrových požadavků stanovených touto kontrolou.

Rovnoběžnost

Rovnoběžnost je rafinovanou formou úhlovosti. Zde je vztažnou plochou plocha, kterou potřebujeme napodobit, a úhel je nastaven na 0°. Existují 2 typy rovnoběžnosti: rovnoběžnost povrchu a rovnoběžnost osy.

Jako vztažnou plochu můžeme zvolit osu nebo povrch. Ta se stává naším vztažným bodem a odkazujeme na ni ve 3. bloku řídicího rámce prvku jako na vztažný bod prvku.

Podobně jako úhlová rovnoběžnost nekontroluje skutečný úhel, ale zajišťuje jej spíše stanovením požadavků v podobě tolerančního pásma.

Kolmost

Kolmost je rovněž specifickou formou úhlovosti, kdy je úhel stanoven na 90°. Je to ošemetná kontrola, protože může znamenat dva velmi odlišné typy požadavků.

Existuje kolmost plochy ( Symbol:⟂) a pak kolmost osy (Symboly: ⟂+⌀).

Kolmost plochy určuje, že plocha nebo přímka musí být kolmá na vztažnou plochu nebo přímku podobně jako úhlová kolmost. Pro kontrolu se předpokládají dvě virtuální roviny/linie kolem cílové plochy.

Kolmost osy určuje, jak kolmá musí být osa ke zmíněné vztažné ploše. To se provádí postavením virtuálního válce kolem cílové osy na plochu přesně rovnoběžnou se vztažnou plochou.

Kontrola polohy

Kontrola tolerance polohy slouží k přísné kontrole polohy prvku vůči vztažné ploše. Existují čtyři hlavní typy kontrol polohy.

Koncentricita

Koncentricita, známá také jako koaxiálnost (i když to není přesně totéž), kontrola zachovává soustřednost kruhových i válcových prvků.

Fixuje osu součásti k ose vztaženého prvku (vztažné ose). Osy obou dílců jsou určeny tak, aby se nacházely ve středních bodech dílců.

Tato kontrola může vést k určitým nejasnostem, protože osy se odvozují z vnějších měření, nikoli z jejich skutečného umístění.

Koaxiálnost vytváří na základě měření povrchu 3D toleranční zónu, ve které musí díl ležet.

Symetrie

Vyvolání symetrie stanovuje centrální rovinu, kolem které jsou obě části prvku umístěny ve stejné vzdálenosti. Střední bod obou bodů na obou stranách musí ležet v tolerančním pásmu stanoveném kolem centrální roviny.

Vyvolání symetrie není příliš časté. Má velmi omezené použití a také se obtížně kontroluje. Ke kontrole výsledné symetrie potřebujeme souřadnicový měřicí stroj.

Pravá poloha

Pravá poloha (lidově zvaná pozice) je velmi užitečné vyvolání a nachází široké využití v GD&T.

Pozice definuje, jak moc se může skutečná poloha prvku lišit od jeho zamýšlené polohy. Součástí definice je i vztažná rovina, ke které se měření vztahuje.

Často obsahuje znaménko průměru (⌀), aby se zdůraznilo, že toleranční zóna je kružnice, a nikoli pouze osy X a Y (o kterých jsme na začátku článku hovořili jako o důvodu, proč byl GD&T vůbec vytvořen).

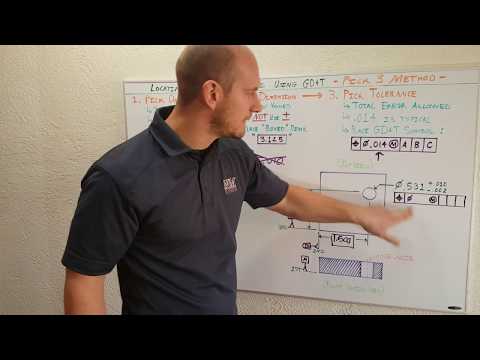

Tady je skvělé video, které ukazuje, jak používat tolerance na výkresu s použitím skutečné polohy:

Jak použít toleranci polohy GD&T na otvor

Kontroly vybíhání

Kontroly vybíhání používáme k měření odchylky prvku součásti od jeho přiřazené polohy vzhledem ke stanovené vztažné souřadnici. Tato kontrola se používá pro kruhové prvky. V podstatě měří jeho vychýlení otáčením prvku kolem pevného vztažného bodu.

Existují dva typy řízení běhu.

Kruhový běh

Kruhový běh pracuje ve dvou rozměrech a slouží ke kontrole tvaru, umístění a orientace různých prvků součásti. Toto 2D volání potřebuje, abychom mu přiřadili vztažnou osu pro kontrolu těchto prvků.

V žargonu GD&T se kruhovému vybíhání běžně říká házení. Runout měří odchylku v povrchových prvcích při rotaci.

To znamená, že se například hřídel otočí o svou vztažnou osu a představený prvek se změří na toleranci. V podstatě omezuje vibrace pracovního hřídele, aby byla zajištěna delší životnost připojených dílů, jako jsou ložiska.

Celková házivost

Celková házivost je 3D obdobou kruhové házivosti. Řídí se jím tvar, umístění a také orientace. Místo kontroly jednotlivých průřezů (jako u kruhového házení) však kontroluje celou plochu. Použití celkového házení nám tedy umožňuje přísnější kontrolu vlastností prvku.

Kontrola

Ve všech průmyslových odvětvích může být problematické nedodržení specifikací návrhu ve výrobním procesu. Zatímco v některých případech mohou být ohroženy životy zákazníků, v jiných případech může stažení výrobku z trhu vést k obrovským finančním ztrátám.

I když výsledky nejsou tak špatné, pověst společnosti do značné míry závisí na kvalitě jejích výrobků a služeb.

GD&T standardizuje proces kontroly tím, že inspektoři jsou na stejné platformě jako konstruktér. Tím se odstraní řada překážek. GD&T je však rozsáhlé téma.

Jak jsme viděli, existuje řada různých geometrických charakteristik, z nichž každá se od sebe velmi liší a které lze pomocí GD&T kontrolovat. Vzhledem k této rozdílnosti vyžaduje kontrola každé charakteristiky specifickou metodu, nástroj a dovednost.

Některé z těchto charakteristik lze měřit nejjednoduššími nástroji, zatímco jiné je nemožné měřit bez pokročilého vybavení, jako je souřadnicový měřicí stroj (CMM).

K uspokojivé kontrole přesnosti dílů budou inspektoři potřebovat znalosti a dovednosti při používání různých měřicích nástrojů, jako jsou číselníková měřidla, mikrometry, posuvná měřítka, povrchové desky a souřadnicové měřicí stroje.

.