Ingeniører bruger CAD-software til at designe alle de nødvendige dele og komponenter til et projekt. I den digitale verden er det let at opnå perfektion. I det virkelige liv er fremstillingen aldrig 100 % nøjagtig.

I nogle tilfælde kan afvigelser på nogle få millimeter fra de grundlæggende dimensioner være helt fine. Samtidig kan to sammenkoblede komponenter kræve ekstremt høj nøjagtighed.

For at holde den forventede afvigelse inden for et foruddefineret område er det muligt at anvende tekniske tolerancer. Dimensionstolerancer er meget almindelige, men mangler måder at kommunikere nogle meget vigtige aspekter af fremstillingen på. Det er her, GD&T, eller geometrisk dimensionering & tolerancering, træder ind.

Det er en form for beskrivelse af dimensioner og tolerancer på en helt ny måde. Ved hjælp af et fælles sprog af tekniske symboler hjælper det med at udpege alle de nødvendige oplysninger nemt.

- Hvad er GD&T?

- Hvorfor implementere GD&T?

- Perfekt samling

- Gentligt system til at forklare designintentionen

- Sparer tid og penge

- Hvad skal du overveje?

- Tegningens forståelighed

- Stramme tolerancer kun når det er nødvendigt

- GD&T Features & Symboler

- Nominale dimensioner

- Fejlestyringsramme

- Ledende pil

- Geometrisk karakteristisk symbol

- Fag for egenskabstolerance

- Datums

- Materialetilstandsmodifikatorer

- Maximum materialetilstands-modifikator

- Modifikator for mindste materialetilstand

- Uafhængigt af funktionsstørrelse (RFS)

- Datums og Feature Callouts

- GD&T-symboler

- Formstyring

- Rethed

- Flathed

- Cirkularitet

- Cylindricitet

- Profilstyringer

- Linjeprofil

- Overfladeprofil

- Orienteringskontrol

- Angularitet

- Parallelitet

- Lodrethed

- Lokalitetsstyringer

- Koncentricitet

- Symmetri

- True position

- Sådan anvender du GD&T-positionstolerance på et hul

- Runout-kontroller

- Cirkulær udløb

- Total runout

- Inspektion

Hvad er GD&T?

Det er et system af symboler og standarder, der bruges af ingeniører til at give produktionsoplysninger til produktionsteamet.

Grundene til at bruge Geometrisk Dimensionering og Tolerering (GD&T) er:

- Det sikrer, at sammenkoblede dele passer godt sammen

- Det universelle sprog fungerer, uanset hvem du arbejder sammen med

- Tolerancer giver en grænse for de værst tænkelige forhold

- Definerer produktions- og inspektionsprocesser

Stanley Parker er krediteret for at være ingeniøren bag udviklingen af GD&T-systemet i 1938.

Hinden da brugte alle funktioner kun X-Y-akser til at bestemme f.eks. et huls position. At give en positionstolerance på denne skala betyder, at det cirkulære hullets position kan afvige i et rektangulært mønster fra det tilsigtede sted.

Men vi ville faktisk ønske, at tolerancezonen skulle være en cirkel, da dette giver mulighed for en ensartet måling i alle vinkler, hvorimod et rektangel er længere mod hjørnerne og kortere mod siderne.

Så da Parker indså det, begyndte han at arbejde på det nye koncept, som blev vedtaget som en militær ingeniørstandard i 50’erne.

I dag er GD&T en vigtig del af ingeniørarbejdet, især når man skaber dele, der kræver CNC-bearbejdningstjenester. Den amerikanske standard, der beskriver egenskaberne, er ASME Y14.5-2018, og den europæiske pendant er ISO 1101-2017.

GD&T fokuserer udelukkende på produktets geometri. Lineære dimensioner, overfladeruhed, gevind osv. er ikke en del af denne standard.

Hvorfor implementere GD&T?

Vi har traditionelle metoder til angivelse af dimensioner og tolerancer. Så hvad er behovet for geometrisk dimensionering og toleranceangivelse?

Geometrisk dimensionering og toleranceangivelse (GD&T) giver nogle unikke fordele i forhold til almindelige metoder. Lad os se, hvilke disse er.

Perfekt samling

Den vigtigste ulempe ved at bruge traditionel dimensionering og tolerancering er, at de angiver oplysninger om individuelle dele og delefunktioner. Det garanterer ikke, hvor godt vores dele vil passe og fungere på samlingsniveau.

Dette er vigtigt, fordi de fleste dele ikke er brugbare i sig selv. Tag eksemplet med en forbindelsesstang. I sig selv giver den os ikke nogen fordel. Men når vi forbinder den med krumtapakslen og stemplet, bliver den lidt mere nyttig, da den omdanner stemplens lineære bevægelse til krumtapaksens rotationsbevægelse.

Når denne samling bliver en del af en større samling som f.eks. en dieselmotor, kan den ende som en del af en generator, der giver os mange anvendelsesmuligheder.

Det er derfor afgørende, at vores dele passer godt sammen med hinanden. Det er derfor, vi har brug for GD&T. Ved at bruge det kan vi være 100 procent sikre på, at vores dele passer sammen og fungerer præcis som ønsket.

Gentligt system til at forklare designintentionen

GD&T giver også designeren en platform til at formidle sin designintention til alle de relevante afdelinger. Disse omfatter:

- Fremstilling

- Inspektion

- Fremtidige designere i designafdelingen, som vil samle arbejdet op, hvis det oprindelige designteam ikke er til rådighed

De definitioner, det anvendte ordforråd og reglerne er ligetil og universelt forståelige. Det gør symbolerne nemme at oversætte for alle ingeniører og er en god måde at formidle designerens hensigt på.

Sparer tid og penge

Det er den vigtigste fordel ved at bruge GD&T. Ved at bruge dette system mindskes spild, da det reducerer antallet af design-fremstilling-prøvepasningscyklusser.

Dette skyldes, at de fremstillede dele passer godt i første forsøg, og at antallet af kassationer derfor vil være lavt. Ved at bruge et fælles sprog reduceres også den nødvendige indsats i forbindelse med inspektion.

Få dit tilbud på fremstilling på få sekunder

-

Opslag på få sekunder

-

Korte leveringstider

-

Levering ved Fractory

Få tilbud

Hvad skal du overveje?

Geometrisk dimensionering og tolerancering er et mere kraftfuldt system sammenlignet med traditionelle tolerancer. Men det fungerer kun, hvis alle afdelinger (design, konstruktion, produktion) er velbevandrede i at læse og fortolke oplysningerne.

Det er derfor vigtigt at følge de anbefalede retningslinjer/konventioner til gavn for alle, der skal interagere med tegningen på et hvilket som helst tidspunkt i produktudviklingen.

Opmærksomhed på dem sikrer, at tegningen er standardiseret, og at alle er på samme side, når det gælder tegningsspecifikationer. Nogle af disse gode praksisser er følgende.

Tegningens forståelighed

Dette er uden tvivl den vigtigste kvalitet ved en tegning. Forståeligheden henviser til den klarhed, hvormed delfunktioner er tegnet og tolerancer er vist på tegningen. Nogle måder at forbedre forståeligheden af en tegning på er:

- Tegn ægte profiler for alle delelementer.

- Mærk dimensioner og tolerancer uden for tegningen (ikke øverst). Brug hvidt mellemrum effektivt.

- Læsningsretningen skal være konstant. En læser skal kunne aflæse alle dimensioner, mens han holder tegningen oprejst.

- Tilpas dimensioner af parallelle delelementer.

- Forklar kort emnet og dets funktion.

- Angiv kun vinkler, når de ikke er rette vinkler (90°).

Stramme tolerancer kun når det er nødvendigt

Medmindre en delpasning/funktion kræver det, skal tolerancerne holdes så løse som muligt. Dette reducerer fremstillingsomkostningerne og gennemløbstiden. Vi anbefaler, at valget af fremstillingsmetode overlades til maskinarbejderne.

Designeren skal også nævne den generelle tolerance for en tegning. Denne fungerer som standardtolerance for alle delelementer. For delelementer med en anden tolerancegrænse skal designeren nævne dem på passende positioner.

Disse specifikke tolerancegrænser vil tilsidesætte de generelle tolerancer. Når du angiver særlige tolerancegrænser, skal du foretrække funktionelle features frem for andre features.

GD&T Features & Symboler

Det er muligt med GD&T-sproget at definere stort set alle de kvaliteter, der er nødvendige for at sikre en perfekt samling.

Systemet anvender en række symboler til dette formål. For at kunne bruge disse tekniske symboler på tegninger korrekt, skal vi først være bekendt med nogle grundlæggende byggesten i dette system.

Vi kan starte med de forskellige definitioner, terminologier og regler, før vi kommer til GD&T-symboler.

Nominale dimensioner

En nominel dimension er funktionsstørrelsen af den sande profil. Det er den nøjagtige dimension, som vi gerne vil opnå ideelt set. Funktionsspecifikationer såsom størrelse, orientering, placering fra et referencepunkt har en nominel størrelse, som maskinarbejdere sigter mod.

På en tegning vises de inden for en boks. Det kan være vist som et tal eller fra en populær standard, f.eks. ASME.

Fejlestyringsramme

Denne ramme indeholder oplysninger om delspecifikationer. Den indeholder forskellige rum, hvor hvert rum definerer en specifik egenskab for delelementet. Med et enkelt blik formidler funktionen kontrolramme de oplysninger, der er nødvendige for bearbejdning og inspektion.

Funktionskontrolrammen kan opdeles i 4 hoveddele som følger.

Ledende pil

Denne pil markerer den delfunktion, der er under kontrol. Hvis den fører til en overflade, er overfladen under geometrisk kontrol. Hvis den markerer en diametrisk dimension, styrer GD&T aksen. Denne pil er muligvis ikke til stede i nogle tilfælde.

Geometrisk karakteristisk symbol

Det første rum (startende fra venstre) indeholder det geometriske karakteristiske symbol. Det er her, vi angiver den geometriske karakteristik. I alt er der 14 typer geometriske tolerancer baseret på antallet af symboler, og 15, når de er klassificeret.

De forskellige typer geometriske karakteristika er formkontrol, profilkontrol, lokaliseringskontrol, orienteringskontrol osv. Vi vil dykke dybere ned i hver kategori senere.

Fag for egenskabstolerance

Den 2. blok indeholder højst 3 (nogle gange 2 eller 1) forskellige symboler.

Det første symbol viser, hvilken type toleranceområde der er tale om. Et diametersymbol (⌀) angiver en diametrisk zone (cylindrisk tolerancezone). For at angive en kugleformet zone er symbolet bogstavet “S” efterfulgt af diametersymbolet (⌀). Hvis der ikke findes et symbol, antages det, at der er tale om en total bred zone.

Det andet symbol i den anden blok angiver tolerancezonens værdi i mm. Denne værdi skal altid være til stede i den 2. blok.

Det tredje symbol i denne blok er modificatoren for tolerance. Denne materialemodifikator er kun til stede, når funktionen har en størrelse, f.eks. et hul. Eksempler på materialemodifikatorer er MMC (Maximum material condition) og LMC (Least material condition). Flere oplysninger om de forskellige tilgængelige modifikatorer vil blive diskuteret yderligere i artiklen.

Datums

Den tredje blok giver oplysninger om datum(er) med et minimum på 1 og et maksimum på 3 datum. I tilfælde af 3 datums omtales de som primære, sekundære og tertiære datums, og hvert af dem vises i en anden boks (i billedet ovenfor er der f.eks. 2). Denne blok kan også indeholde en materialemodifikator.

Alle ovenstående oplysninger hjælper os med at forstå, hvordan man læser en feature-kontrolramme. For bedre at forstå, hvordan tolerance kan justeres ved hjælp af materialetilstandsmodifikatorer, skal vi være bekendt med de forskellige muligheder.

Materialetilstandsmodifikatorer

Materialetilstandsmodifikatorer formidler hensigten, når tolerance gælder for et element ved en bestemt elementstørrelse. Når vi giver tolerancer til et element, etableres der to materialebetingelser

- Maksimal materialebetingelse

- Mindste materialebetingelse

Tænk på en aksel med en diameter på 100 mm. Hvis vi ved fremstillingen giver den en tolerance på ±0,2 mm, så vil akslen ved 100,2 mm indeholde den maksimale mængde materiale. Dette er, hvad vi mener med den maksimale materialetilstand.

På den anden side vil den samme aksel, når den fremstilles med en diameter på 99,8 mm, indeholde den mindste mængde materiale. Disse grænser kaldes materialeforhold.

De geometriske tolerancer kan anvendes på et element på 3 forskellige måder. Disse er som følger:

- Maximum materialetilstand

- Mindste materialetilstand

- Uafhængigt af feature-størrelse

Maximum materialetilstands-modifikator

Vi repræsenterer denne tilstand med et indcirklet “M” efter toleranceværdien i feature-kontrolrummet. Funktionen indeholder det maksimale materiale ved denne funktionsstørrelse.

For eksterne FOS (Feature Of Size), som f.eks. diameteren på en aksel, repræsenterer MMC den største størrelse. For interne FOS, som f.eks. diameteren på et hul, repræsenterer MMC den mindste mulige størrelse inden for de angivne tolerancegrænser, fordi et mindre hul betyder, at der vil være mere materiale tilbage.

Når vi skal anvende geometrisk tolerance på den maksimale materialetilstand, nævner vi denne tilstand i funktionskontrolrammen.

Modifikator for mindste materialetilstand

LMC er den tilstand, hvor materialet indeholder den mindste mængde materiale.

For eksterne FOS vil det være den mindste mulige størrelse inden for de angivne grænser. Og for interne FOS vil det være den størst mulige størrelse.

Vi repræsenterer denne modificator med bogstavet “L” i en cirkel. Denne funktion fjerner overdrevent materiale og dermed vægt. For at anvende geometriske tolerancer på denne betingelse bruger vi symbolet herfor i kontrolrammen for funktionen.

Uafhængigt af funktionsstørrelse (RFS)

Når de givne geometriske tolerancer anvendes på et hvilket som helst trin af størrelsen på FOS, angiver vi dette med RFS. Symbolet for RFS var bogstavet “S” omsluttet af en cirkel, men det er ikke længere nødvendigt, da RFS nu betragtes som standardbetingelsen og ikke har brug for et symbol.

Datums og Feature Callouts

Datums er referencepunkter til måling af dimensionstolerancer. Det kan være et punkt, en linje eller et plan. Ved hjælp af et datum etablerer vi datumreferencerammer (DRF). DRF’en er grundlæggende et 3D-koordinatsystem, der hjælper os med at definere positionerne for alle andre funktioner i forhold til DRF’en.

Der er 6 frihedsgrader (3 translationelle og 3 rotationelle), som vi skal kontrollere for at kunne fremstille og inspicere dele effektivt. Vi bruger DRF til at fastlægge disse frihedsgrader.

Datum-funktioner er de faktiske delfunktioner som f.eks. huller og slidser. De kan vise variationer i forhold til de ønskede positioner.

Af alle datumfunktioner giver vi den højeste præference til dem, der passer sammen med andre dele i samlingen. Vi kan nævne mere end ét datum i vores elementkontrolramme. I henhold til rækkefølgen af DRF’erne i feature-kontrolrammen parres delene med DRF’erne i faldende rækkefølge.

GD&T-symboler

Der er op til 14 GD- og T-symboler til rådighed til at repræsentere forskellige geometriske egenskaber ved features. Disse symboler hjælper os med at specificere disse egenskaber som krav til det endelige produkt.

Vi placerer disse symboler i det første rum i kontrolrammen. Vi skal se på disse typer af tolerancestyring.

Formstyring

Som navnet antyder, vedrører formstyring den endelige form eller form af funktionen. Vi definerer formkontrol for at begrænse den geometriske tolerances afvigelse fra dens ideelle form. Nogle populære formkontrolkarakteristika er som følger:

Rethed

For at angive et features (f.eks. en akse eller en overflade) rethedskarakteristik bruger vi dets symbol (en lige vandret linje) i det første fag.

Overfladens rethed kan gælde for flade overflader som f.eks. en side af en blok eller buede overflader som f.eks. en side af en cylinder i akseens retning. Den definerer den tilladte variation af en linje (2 dimensioner) på overfladen inden for en specificeret tolerance.

Axial rethed gælder normalt for f.eks. akslen på en aksel eller et hul. Go/no go-måler er det inspektionsværktøj, der anvendes i processen for at sikre, at emnet er i overensstemmelse med kravene.

Flathed

Vi bruger denne egenskab for funktioner som f.eks. en emnes flade. Symbolet for fladhed er et parallelogram, der er skråt til højre. Forskellen mellem det højeste og laveste punkt på en flad overflade er dens planhed.

Symbolet for planhed kræver ikke nogen holdepunkter, da det kun viser et toleranceområde, inden for hvilket hele overfladen af en del skal overholde i 3 dimensioner.

Der anvendes en højdemåler til kontrol af resultaterne. Den berører forskellige områder af overfladen for at fastslå, at alle punkterne ligger inden for toleranceområdet.

Cirkularitet

Cirkulariteten af et element viser, hvor tæt omkredsen af emnet skal ligge på en perfekt cirkel. Der anvendes 2 koncentriske cirkler på et plan vinkelret på emneaksen til at definere det passende toleranceområde i 2D. Hvert punkt i de endelige målinger skal ligge mellem cirklerne.

Denne egenskab vises som en cirkel i det første rum i elementkontrolrammen.

Cylindricitet

Cylindricitet er grundlæggende cirkularitet i 3D, hvilket betyder, at den løber i hele delens længde.

Denne egenskab beskriver også andre cylindriske egenskaber som f.eks. dens konicitet, rethed og rundhed. Derfor er denne egenskab også dyr at inspicere.

Profilstyringer

Vi bruger profilstyringer til at styre 3D-tolerancezonen omkring funktionen. Denne funktion hjælper os med at give tolerancegrænser til avancerede kurver og former.

En funktion, der er god til avancerede kurver, må naturligvis også fungere godt med simplere kurver. Dette gør profilstyringer ekstremt alsidige. Det er derfor, at nogle designere anbefaler at opgive alle andre kontroller og kun arbejde med profilkontroller.

Disse kontroller danner en tolerancegrænse omkring den avancerede kurve ved at efterligne den på begge sider. Det forhindrer derefter ethvert punkt på funktionskurven i at gå uden for tolerancegrænsen. Profilkontroller er af to typer.

Linjeprofil

Linjeprofilet danner en tolerancezone omkring varierende 2D-tværsnit af emnet. Den styrer individuelle linjeelementer i en delfunktion.

Linjeprofilstyringen sporer den ideelle kurve ved tolerancegrænserne på begge sider. Alle punkter på delens kurve skal ligge inden for disse grænser.

Overfladeprofil

Overfladeprofilstyring er mere populær sammenlignet med linjestyring. I stedet for en todimensionel tolerancezone skaber overfladeprofilstyringen en 3D-zone omkring en overflade.

Alle punkter på tabellens overflade skal ligge inden for de to virtuelle planer.

Orienteringskontrol

Orienteringstolerance styrer orienteringen af en funktion i forhold til et defineret datum. Der er tre typer orienteringskontroller i GD&T.

Angularitet

Angularitetskontrollen holder vinklen på et element i forhold til datumet i skak. Vi kan bruge den til at styre en 2D-linje, men den er mere populær med at holde overflader (3D) under kontrol.

Denne form for stram kontrol holder vinklen og overfladens planhed i skak og anbefales til delelementer, der passer sammen med andre dele gennem den vinklede overflade.

Det er vigtigt at bemærke, at vinkelstyringsfunktionen styrer vinklen indirekte, idet den ikke i det væsentlige er det samme som en vinkeltolerance (f.eks. +/- 2°). Den nødvendige vinkel er snarere et resultat af at overholde de dimensionelle krav, der er fastlagt af denne kontrol.

Parallelitet

Parallelitet er en forfinet form for vinkularitet. Her er datumet den overflade, som vi skal efterligne, og vinklen er sat til 0°. Der findes 2 typer parallelisme: overfladeparallelisme og akseparallelisme.

Vi kan vælge en akse eller en overflade som reference. Dette bliver vores datum, og vi refererer det i den 3. blok i elementkontrolrammen som datum for elementet.

Som vinkelparallelitet kontrollerer den ikke den faktiske vinkel, men sikrer den snarere ved at opstille kravene i form af en tolerancezone.

Lodrethed

Lodrethed er også en særlig form for vinkelrethed, hvor vinklen er sat til 90°. Det er en vanskelig kontrol, da det kan betyde to meget forskellige typer krav.

Der er vinkelrethed på overfladen ( Symbol:⟂), og så er der vinkelrethed på en akse (Symboler: ⟂+⌀).

Overfladeperpendicularitet angiver, at en overflade eller linje skal være vinkelret på en datumflade eller -linje, meget ligesom vinkelrethed. Der antages to virtuelle planer/linjer omkring målfladen med henblik på kontrol.

Aksens vinkelrethed angiver, hvor vinkelret en akse skal være på det nævnte datum. Dette gøres ved at opstille en virtuel cylinder omkring målaksen på en overflade, der er nøjagtigt parallel med datumoverfladen.

Lokalitetsstyringer

Kontrollen for placeringstolerance bruges til stram styring af en funktions position i forhold til et datum. Der er fire hovedtyper af placeringskontroller.

Koncentricitet

Kontrol af centricitet, også kendt som koaksialitet (selv om det ikke er nøjagtigt det samme), opretholder koncentriciteten af cirkulære såvel som cylindriske elementer.

Den fastlægger aksen på en del til aksen på et refereret element (datumakse). Akserne for begge dele bestemmes til at være på delens medianpunkter.

Denne kontrol kan føre til en vis forvirring, fordi akserne stammer fra ydre målinger, snarere end deres faktiske placering.

Koaxialitet opretter en 3D-tolerancezone baseret på overflademålinger, som delen skal ligge inden for.

Symmetri

Symmetriudkaldet fastlægger et centralt plan, omkring hvilket de to dele af funktionen placeres i samme afstand. Midtpunktet af de to punkter på hver side skal ligge inden for den tolerancezone, der er fastsat omkring det centrale plan.

Symmetriudtrykket er ikke særlig almindeligt. Den har meget begrænsede anvendelsesmuligheder og er også vanskelig at inspicere. Vi har brug for en CMM til at inspicere den endelige symmetri.

True position

True position (populært kaldet position) er et meget nyttigt callout og finder udbredt anvendelse i GD&T.

Position definerer, hvor meget den faktiske position af et element kan variere fra den tilsigtede position. Definitionen omfatter det datumplan, som målingen vedrører.

Det omfatter ofte et diametrisk tegn (⌀) for at fremhæve, at tolerancezonen er en cirkel og ikke kun en X- og Y-akse (som vi talte om i begyndelsen af artiklen som værende grunden til, at GD&T blev oprettet i første omgang).

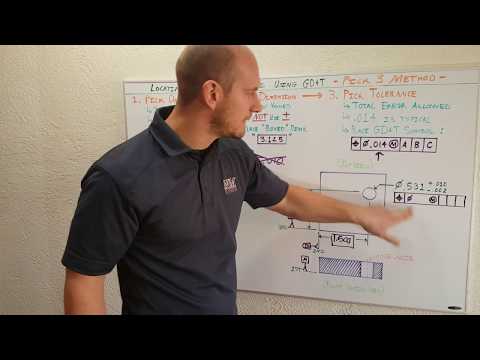

Her er en god video, der viser, hvordan man bruger tolerancerne på en tegning ved hjælp af sand position:

Sådan anvender du GD&T-positionstolerance på et hul

Runout-kontroller

Vi bruger runout-kontrollerne til at måle afvigelsen for et emneelement fra dets tildelte position i forhold til et etableret datum. Denne kontrol bruges til cirkulære funktioner. Den måler i det væsentlige dens wobble ved at rotere funktionen omkring det faste datum.

Der er to typer af udløbskontrol.

Cirkulær udløb

Cirkulær udløb fungerer i to dimensioner for at kontrollere form, placering og orientering af forskellige delfunktioner. Denne 2D-udkørsel kræver, at vi tildeler den en datumakse for at kontrollere disse funktioner.

I GD&T-jargon er cirkulær udløb almindeligvis kendt som udløb. Runout måler afvigelsen i overfladeelementerne ved rotation.

Det betyder, at akslen f.eks. roteres med sin datumakse, og det fremhævede element måles for tolerance. I det væsentlige begrænser det vibrationerne i en arbejdsaksel for at sikre en længere levetid for forbundne dele som f.eks. lejer.

Total runout

Total runout er 3D-modstykket til cirkulær runout. Den kontrollerer også form, placering og orientering. Men i stedet for at kontrollere individuelle tværsnit (som i cirkulær udløb), kontrollerer den hele overfladen. Ved at bruge total runout får vi således en strengere kontrol med elementets egenskaber.

Inspektion

I alle industrier kan det være problematisk, hvis fremstillingsprocessen ikke opfylder konstruktionsspecifikationerne. Mens kundernes liv i nogle tilfælde kan være i fare, kan en tilbagekaldelse af et produkt i andre tilfælde føre til store monetære tab.

Selv om resultaterne ikke er så dårlige, afhænger en virksomheds omdømme i høj grad af kvaliteten af dens produkter og tjenester.

GD&T standardiserer inspektionsprocessen ved at bringe inspektørerne ind på samme platform som designeren. Dette eliminerer en masse forhindringer. Men GD&T er et omfattende emne.

Som vi har set, er der en række forskellige geometriske egenskaber, der er meget forskellige fra hinanden, og som kan kontrolleres med GD&T. På grund af denne forskellighed kræver kontrollen af hver enkelt egenskab en særlig metode, et særligt værktøj og færdigheder.

Nogle af disse egenskaber kan måles med det simpleste værktøj, mens andre er umulige at måle uden avanceret udstyr som f.eks. en koordinatmålemaskine (CMM).

Inspektørerne skal have viden om og færdigheder til at anvende forskellige måleværktøjer som f.eks. måleinstrumenter, mikrometre, nøglekalibre, overfladeplader og koordinatmålemaskiner for at inspicere nøjagtigheden af dele på tilfredsstillende vis.