はじめに

フィードとスピードの仕組みを理解することは、CNCの技術を向上させたい場合、非常に重要なことです。 加工速度を最適化し、より良い表面仕上げを得るために、そして最も重要なことは、より長い工具寿命を得るために役立ちます。

では、「送り & 速度」は実際には何を意味しているのでしょうか?

「速度」は、主軸回転速度を意味し、rpm(1 分間あたりの回転数)で表されます。 正しい速度を決定することは、切削中に工具を過熱させずに回転させることができる速度を決定することです。

「送り」は、送り速度を意味し、機械の直線速度で、主に mm/min で表示されます。 送り速度を最適化することは、単位時間あたりの切削量を最大化することであり、一般に速ければ速いほどよいのです。

したがって、送り速度 & を正しくすることは、材料内部の移動速度に対して最適な速度で回転するスイートスポットを見つけることを意味します。 このスイートスポットは、最高の表面仕上げを達成する、部品を最も速く加工する、または工具寿命を最大化するなど、目標によって異なる意味を持ちます。

これらの概念は、送り速度をスピンドル回転速度に対してプロットしたグラフィックに視覚的にまとめることができ、これにより6種類のゾーンを識別できます。 1つ目は、送り速度に対して主軸回転速度を下げすぎた場合です。 そうすると、エンドミルのフルートで材料を削りすぎてしまい、不要な振動や、最悪の場合、工具の破損につながります。

また、図の反対側では、スピンドル速度に対して送り速度を下げすぎると、エンドミルのフルートが切りくずをきれいに切る代わりに、材料をこすり始めることになります。 その結果、工具が過熱し、軟化してしまいます。 その結果、工具の鋭い刃が鈍くなり、鈍い刃のまま切削を続けると、材料の表面仕上げが非常に悪くなってしまいます。

優れた経験則は、塵ではなく、切り屑を作る必要があることを常に覚えておくことです。

さて、それではどのように与えられた材料のスイートスポットを見つけるのでしょうか。

Chip Load

これらの概念を結びつけるパラメータで、最適送り & 回転数を決める標準メトリックとして広く使われているものはチップロードと呼ばれています。

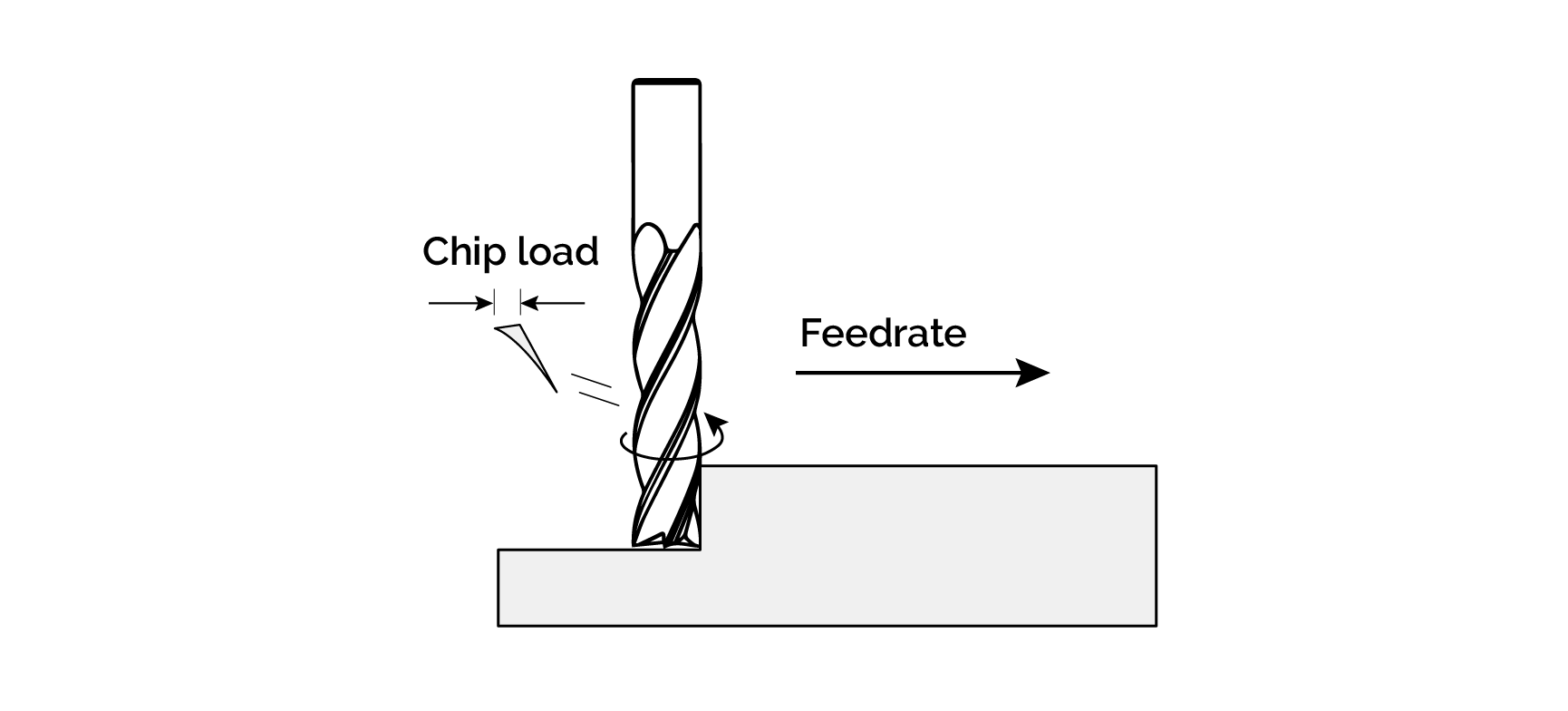

切り屑負荷は「歯当たり送り」とも呼ばれ、被削材を移動するときに各切刃に送り込まれる材料の厚さです。

切り屑負荷はmm/歯で表され、次の式を使って求めることができます。

Feedrate = N x Chipload x Rpm

ここでNはエンドミルの刃数、Rpmはスピンドルの回転速度です。

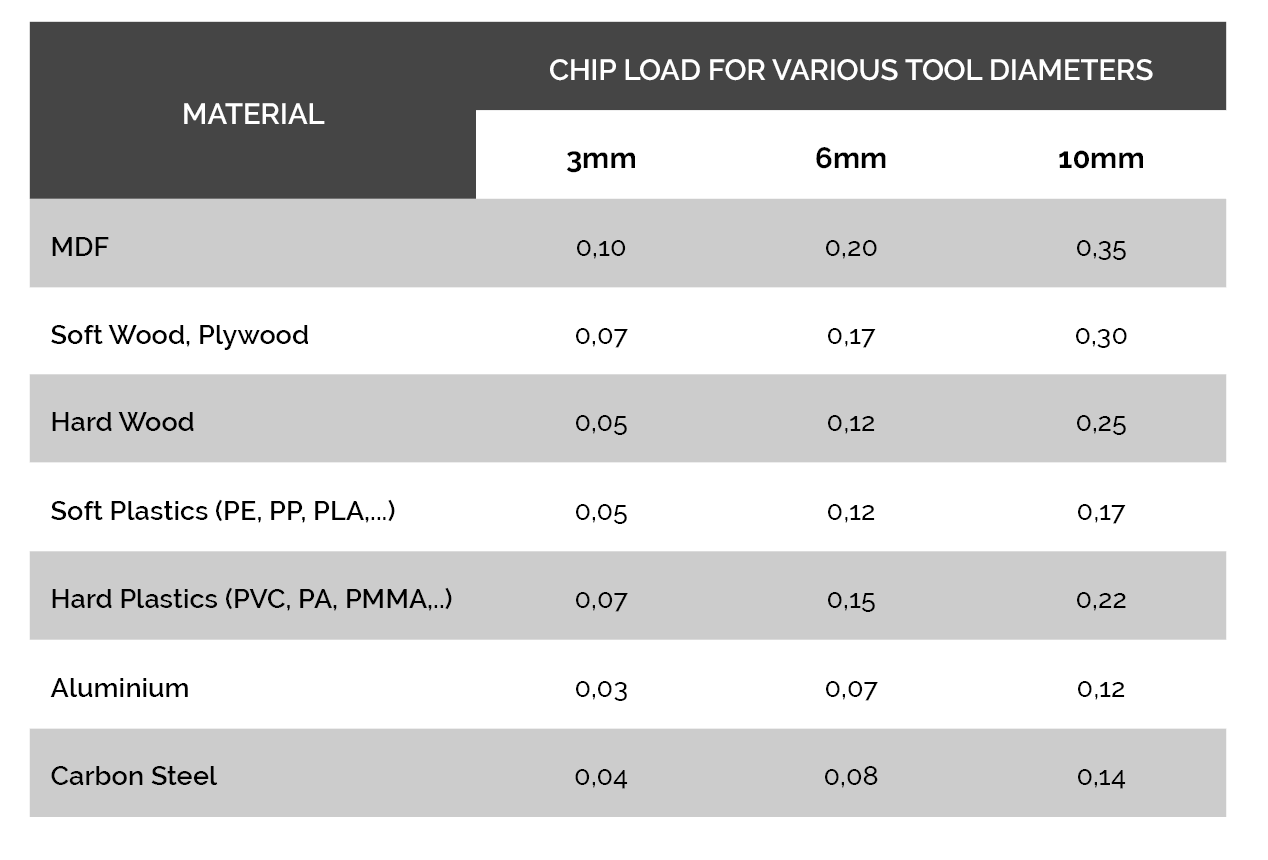

この概念を説明しましょう。6mmの2枚刃エンドミルで合板を加工したいと想像してみてください。 この場合、合板の推奨切粉量は0.3mm/歯程度です(文末の切粉量表を参照)。

お使いの機械が最高速度3000mm/minで加工できると仮定します。

3000 = 2 x 0,3 x 5000

この数学的関係に基づいて、合板を速く切るために送り速度を上げようとすると、一定の切りくず処理量を保つために主軸回転速度も上げなければならないことに気づきます。

4500 = 2 x 0,3 x 7500

ここで、スピンドルが5000rpmより速く回せないとします。

4500 = 3 x 0,3 x 5000

この知識に基づいて、送り速度&を計算し、任意の材料に対して最適なチップ負荷を達成できるテーブルを使用することができます。

チップ負荷テーブル

テーブル値は、当社の Mekanika CNC ルーターで行った計算とテストに基づいていることに留意してください。 これらの値は、例えば、機械のパワーや剛性、切り込み深さ、使用するエンドミルの種類など、多くの要因に依存します。

また、これらの表を読むときに考慮すべきもう一つの重要な要素は、工具径です。

まず、ご使用の機械の実際の送り速度を表の値より低く設定し、徐々に上げていくことをお勧めします。 一般に、最適な送り & 速度は、経験や試行錯誤の中から決定されることがわかります。 たとえば、ほとんどの材料では、主軸回転数を15000~25000rpmの間に設定し、送り速度を調整することで、機械で良い結果を得ることができます

同様に、これらのテストを行いながら、切り込みの深さを徐々に増やしていくことをお勧めします。 ほとんどのCNCユーザーは、実際には経験や習慣を利用して、特定の状況に対する切込み深さの値を決定しています。 要するに、次の 2 つの概念を念頭に置いてください。

-

過度の切込みは、工具のたわみをもたらします (それが問題になる理由を理解するには、この記事を参照してください)。

-

良い経験則は、エンドミルの直径以下またはそれと同じ深さの値を使用することです。 切込み深さを大きくしたい場合は、より大きなエンドミルを使用して、深さと直径の比率を1 : 1に保つようにします。