Einführung

Die Funktionsweise von Vorschüben und Geschwindigkeiten zu verstehen ist entscheidend, wenn Sie Ihre CNC-Fähigkeiten verbessern wollen. Es wird Ihnen helfen, Ihre Bearbeitungsgeschwindigkeiten zu optimieren, eine bessere Oberflächengüte zu erzielen und vor allem eine längere Werkzeugstandzeit zu haben.

Was bedeuten eigentlich „Vorschübe & Drehzahlen“?

„Drehzahlen“ bezieht sich auf Ihre Spindeldrehzahl, ausgedrückt in U/min (Umdrehungen pro Minute). Bei der Bestimmung der richtigen Drehzahlen geht es vor allem darum, wie schnell Sie Ihr Werkzeug drehen können, ohne dass es beim Schneiden überhitzt.

„Vorschübe“ bezieht sich auf die Vorschubgeschwindigkeit, d.h. die lineare Geschwindigkeit Ihrer Maschine, meist ausgedrückt in mm/min. Bei der Optimierung des Vorschubs geht es darum, die Materialmenge, die Sie pro Zeiteinheit schneiden, zu maximieren. Je schneller, desto besser im Allgemeinen.

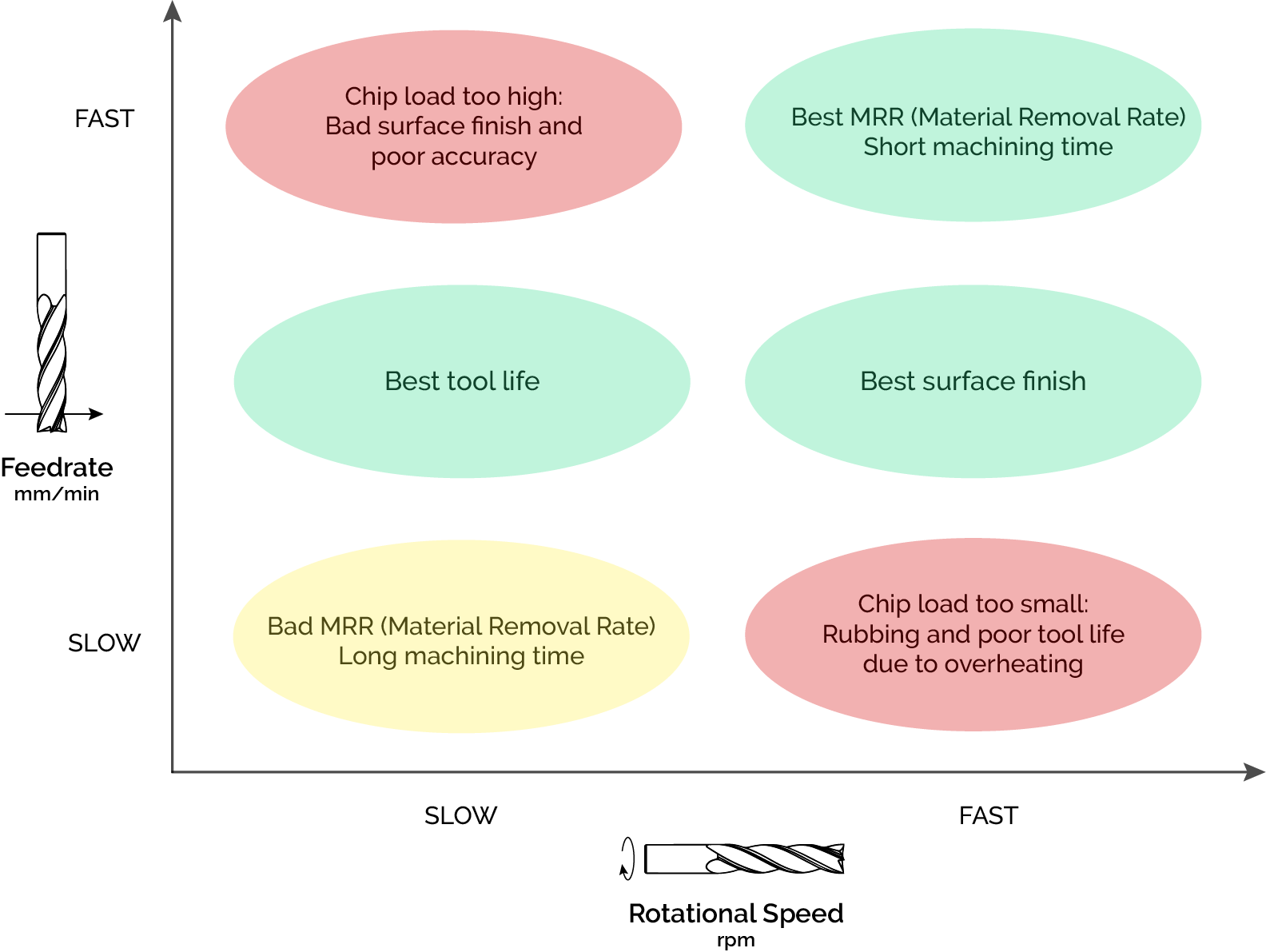

Die richtigen Vorschubgeschwindigkeiten zu finden, bedeutet also, den Sweet Spot zu finden, an dem sich Ihr Werkzeug mit der perfekten Geschwindigkeit im Verhältnis zu seiner Bewegungsgeschwindigkeit im Material dreht. Dieser „Sweet Spot“ kann je nach Zielsetzung unterschiedliche Bedeutungen haben: Erzielung der besten Oberflächengüte, schnellste Bearbeitung der Teile oder Maximierung der Werkzeugstandzeit.

Diese Konzepte lassen sich visuell in einer Grafik zusammenfassen, in der die Vorschubgeschwindigkeit gegen die Spindeldrehzahl aufgetragen ist und die uns hilft, 6 verschiedene Zonen zu identifizieren.

Wie oben dargestellt, gibt es hauptsächlich zwei „Bad Spots“, die Sie vermeiden wollen. Die erste tritt auf, wenn Sie die Spindeldrehzahl im Verhältnis zum Vorschub zu stark verringern. Dadurch zwingen Sie die Spannuten Ihres Schaftfräsers, zu viel Material abzutrennen, was zu unerwünschten Vibrationen oder, schlimmer noch, zu einem Werkzeugbruch führen kann.

Auf der anderen Seite der Grafik, wenn Sie die Vorschubgeschwindigkeit im Verhältnis zur Spindeldrehzahl zu stark reduzieren, beginnen die Spannuten Ihres Schaftfräsers das Material zu reiben, anstatt schöne Späne zu schneiden. Dadurch wird Ihr Werkzeug überhitzt und somit weich. Seine scharfen Kanten werden stumpf, und wenn Sie weiterhin mit stumpfen Kanten schneiden, werden Sie eine sehr schlechte Oberflächengüte auf Ihrem Material sehen.

Eine gute Faustregel ist, sich immer daran zu erinnern, dass man Späne machen muss, nicht Staub.

Ok, aber wie finden wir die Sweet Spots für ein bestimmtes Material?

Spannungsbelastung

Der Parameter, der diese Konzepte verbindet und der weithin als Standardmetrik zur Bestimmung optimaler Vorschübe &Geschwindigkeiten verwendet wird, heißt Spanbelastung.

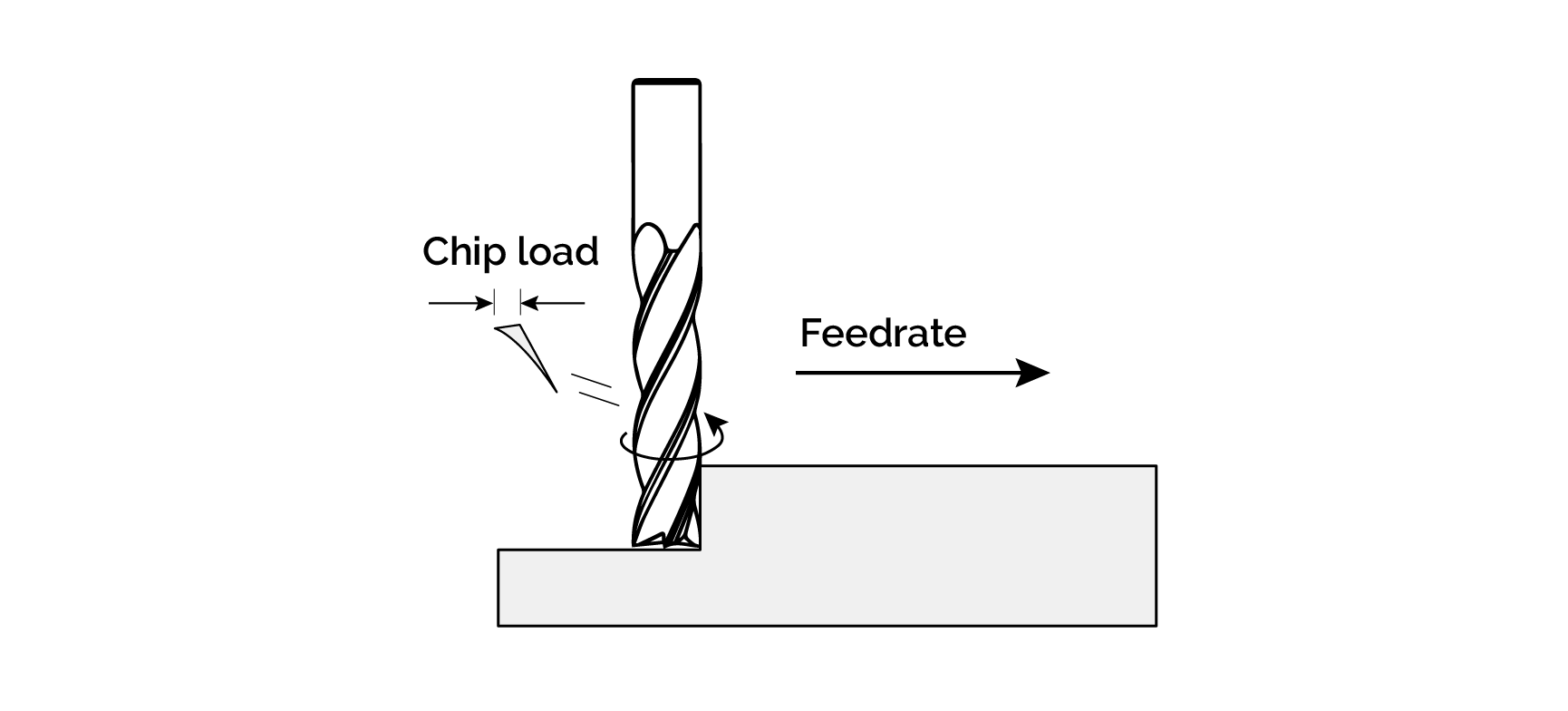

Die Spanlast, auch „Vorschub pro Zahn“ genannt, ist die Dicke des Materials, das jeder Schneide zugeführt wird, während sie sich durch das Werkstückmaterial bewegt.

Die Spanlast wird in mm/Zahn ausgedrückt und kann anhand der folgenden Gleichung ermittelt werden:

Vorschub = N x Spanlast x Drehzahl

wobei N die Anzahl der Spannuten des Fräsers und die Drehzahl der Spindel ist.

Lassen Sie uns dieses Konzept veranschaulichen und stellen Sie sich vor, Sie wollen Sperrholz mit einem 6mm 2-Spiralfräser schneiden. In unserem Fall liegt die empfohlene Spanbelastung für Sperrholz bei etwa 0,3 mm/Zahn (siehe Spanbelastungstabelle am Ende dieses Artikels).

Angenommen, Ihre Maschine ist in der Lage, mit einer maximalen Geschwindigkeit von 3000 mm/min zu arbeiten. Anhand der obigen Gleichung stellen wir fest, dass sich die Spindel mit 5000 U/min drehen muss, um die richtige Spanlast zu erreichen:

3000 = 2 x 0,3 x 5000

Auf der Grundlage dieser mathematischen Beziehung stellen wir fest, dass wir, wenn wir die Vorschubgeschwindigkeit erhöhen wollen, um das Sperrholz schneller zu schneiden, auch die Spindeldrehzahl erhöhen müssen, um eine konstante Spanlast zu erhalten:

4500 = 2 x 0,3 x 7500

Nehmen wir nun an, dass die Spindel nicht schneller als 5000 U/min laufen kann. Wir können den Vorschub immer noch erhöhen, indem wir einen Schaftfräser mit 3 Schneiden verwenden und eine konstante Spanlast beibehalten:

4500 = 3 x 0,3 x 5000

Auf der Grundlage dieses Wissens können wir nun Tabellen verwenden, die es uns ermöglichen, unsere Vorschubgeschwindigkeiten & zu berechnen und eine optimale Spanlast für jeden beliebigen Werkstoff zu erreichen.

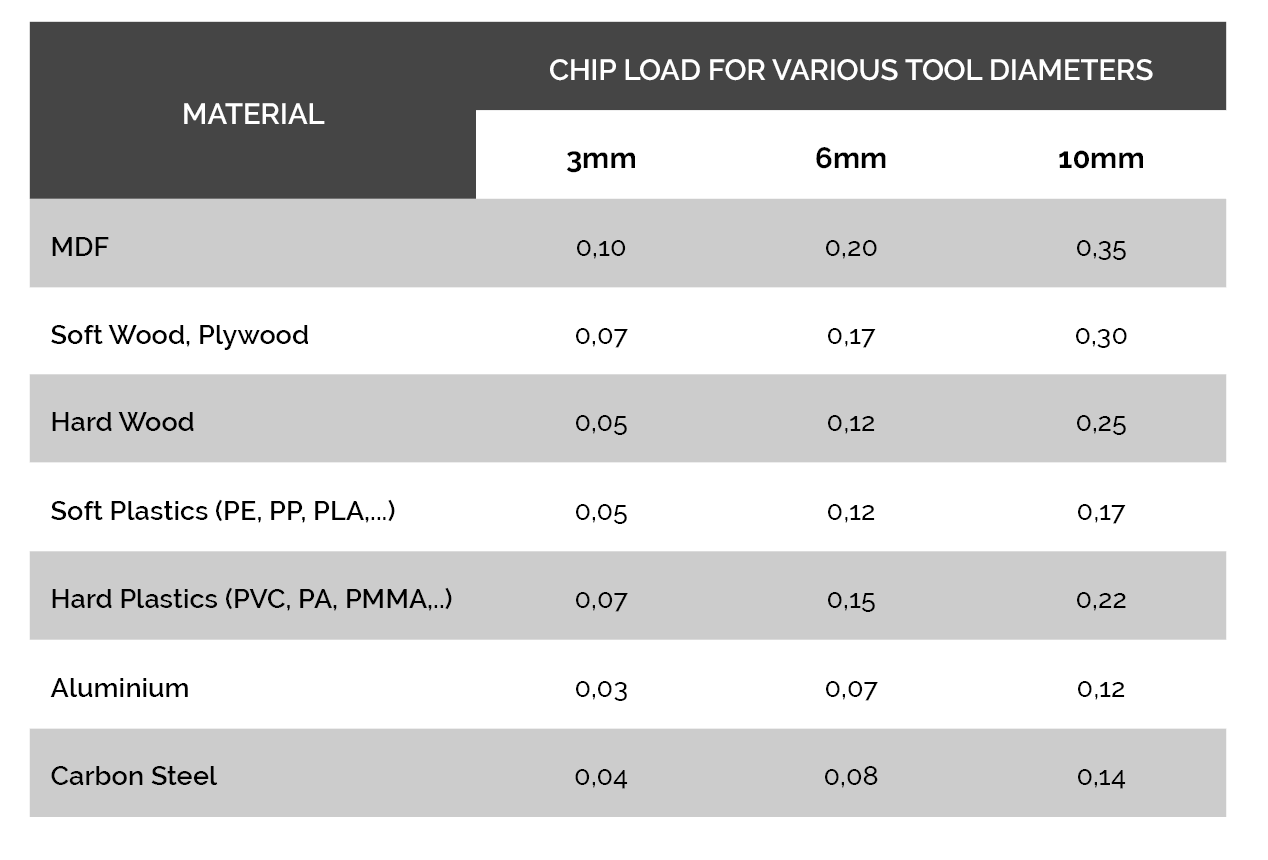

Spänebelastungstabellen

Bitte beachten Sie, dass die Tabellenwerte auf Berechnungen und Tests beruhen, die auf unserer Mekanika CNC-Fräse durchgeführt wurden. Diese Werte hängen von vielen Faktoren ab, wie z.B. der Leistung und Steifigkeit Ihrer Maschine, der Schnitttiefe und der Art des verwendeten Fräsers. Sie können daher je nach Maschine variieren.

Ein weiterer wichtiger Faktor, den Sie beim Lesen dieser Tabellen berücksichtigen sollten, ist der Werkzeugdurchmesser. Ein größerer Schaftfräser ist nämlich in der Lage, eine größere Spanlast zu bewältigen.

Wir empfehlen, dass Sie damit beginnen, den tatsächlichen Vorschub Ihrer Maschine unter dem Wert aus der Tabelle einzustellen und ihn schrittweise zu erhöhen. Im Allgemeinen werden Sie feststellen, dass Ihre optimalen Vorschubgeschwindigkeiten & durch Erfahrung oder Versuch und Irrtum ermittelt werden. Für die meisten Werkstoffe können Sie beispielsweise die Spindeldrehzahl zwischen 15000 und 25000 Umdrehungen pro Minute einstellen und die Vorschubgeschwindigkeit so anpassen, dass Sie mit Ihrer Maschine gute Ergebnisse erzielen.

Auch empfehlen wir Ihnen, die Tiefe Ihrer Schnitte langsam zu erhöhen, während Sie diese Tests durchführen. Die meisten CNC-Anwender nutzen Erfahrung oder Gewohnheiten, um den Wert der Schnitttiefe für eine bestimmte Situation zu bestimmen. Kurz gesagt, behalten Sie diese beiden Konzepte im Hinterkopf:

-

Eine zu große Schnitttiefe führt zu einer Durchbiegung des Werkzeugs (siehe diesen Artikel, um zu verstehen, warum das problematisch sein kann).

-

Eine gute Faustregel ist es, einen Wert für die Schnitttiefe zu verwenden, der kleiner oder gleich dem Durchmesser Ihres Schaftfräsers ist. Wenn Sie die Schnitttiefe erhöhen wollen, dann versuchen Sie, einen größeren Schaftfräser zu verwenden, um ein Verhältnis von Tiefe zu Durchmesser von 1 : 1 einzuhalten.